La chaudière (suite)

31 décembre 2016 :

J'avais clôturé le chapitre précédent par un belle photo du faisceau tubulaire assemblé. Maintenant, il est temps de faire le bilan. Les soudures sont belles, mais la plaque tubulaire s'est passablement déformée. J'ai pourtant bien réparti les soudures, mais il est possible que je n'aie pas suffisamment attendu entre les soudures. Heureusement, la déformation ne se manifeste que dans le plan de la plaque, et il n'y a aucun gauchissement. Donc, j'ai un peu plus de 2 mm de retrait sur le milieu du côté supérieur et presque 2 mm de pincement au sommet des côtés. J'aurais pu combler les interstices à la soudure, mais il y moyen de faire plus propre.

Je décide d'assembler les faces latérales à la plaque tubulaire avec un redoublement de 2 mm au lieu de le faire arête contre arête. La tôle faisant 5 mm, il me restera de la place pour une belle soudure.

Pour le retrait vertical, je décide d'araser les deux "cornes". Il faut donc que je réduise d'autant la hauteur des faces latérales du foyer, ainsi que la face postérieure.

Un coup de fraiseuse et on n'en parle plus.

Bon, avant de continuer, il faut quand même revérifier les soudures. J'ai bien rectifié l'une ou l'autre petite imperfection à la fin du soudage, mais en reparcourant le bloc de Romubricoltout, je me rappelle que j'ai quelque part un kit de ressuage. C'est l'occasion ou jamais de s'en servir.

Ce n'est pas trop mal, mais on voit clairement, sur le troisième tube de la deuxième rangée à partir du bas un petit trou situé à deux heures.

Mieux visible ici. La réparation sera vite faite, et nettement plus facilement que sur la chaudière assemblée.

Pour la plaque tubulaire avant, tout paraît ok. De toute façon, une reprise de soudure éventuelle sur celle-ci ne poserait pas de problème vu sa bonne accessibilité à l'avant de la chaudière.

Il est aussi temps de s'occuper de l'ajustement du gueulard. J'avais déjà prépare l'anneau précédemment (premier chapitre sur la chaudière), mais maintenant il faut l'ajuster aux deux plaques. De façon à être certain qu'il va bien coïncider avec le trou dans la face arrière de la boîte à feu, je monte les deux plaques comme elles vont l'être dans le montage définitif. Espacement de 20 mm et les plaques alignées par des piges de 10 fichées dans les trous des entretoises.

Avant de me lancer dans les grandes opérations, j'en profite pour faire les soudures intérieures des tubulures dans lesquelles viendront se visser les différents bouchons et accessoires. La fonction première de ces soudure est l'étanchéité. Elles seront ensuite reprises par l'extérieur, mais cette opération sera faite lorsque la chaudière sera terminée de façon à ne pas risquer inutilement un gauchissement de la plaque par des soudures trop nombreuses.

Je pointe aussi le support du presse-étoupe et fait la soudure de la partie centrale dans laquelle viendra se glisser le presse-étoupe avec ses Orings. Ici aussi, la soudure de la plaque support sera faite une fois la chaudière terminée.

Bon, voici le foyer pré-assemblé. Rien n 'est soudé, mais c'est juste pour être certain que tout est ok. Les faces sont entretoisées avec des tiges filetées et alignées avec des tiges de 10 enfilées dans les trous des entretoises.

Logiquement, j'aurais dû d'abord souder les faces latérales du foyer et terminer avec le ciel. Par contre, comme le foyer sera soudé intérieur et extérieur, j'ai décidé de ne pas m'handicaper pour faire la soudure entre la plaque tubulaire et le ciel de foyer. Elle est assez délicate, étant située très près des tubes. Je bricole donc un montage pour la maintenir pendant que je la pointe et que je soude les plaques de maintien provisoires.

Et voilà, une fois la soudure réalisée, je peux positionner le foyer sans sa plaque postérieure qui sera soudée en dernier.

Pour les soudures extérieures, pas de problème. Je prends juste la précaution de renforcer l'entretoisage. La tige filetée ne coûte pas chère et les trous sont là, donc je ne me prive pas.

Maintenant au tour des soudures entre le ciel de foyer et les faces latérales. J'ai changé les entretoises de trous.

Et voilà le résultat final.

Bon, maintenant il est temps de clôturer non pas le chapitre, mais l'année et d'aller mettre le champagne au frais.

Meilleurs Voeux à tout ceux qui me suivent dans mon projet et que 2017 leur réserve plein de succès pour les leurs

5 janvier 2017

J'avais terminé l'année sur les soudures externes du foyer. Il restait encore les soudures internes. Normalement les soudures externes suffisent amplement à assurer l'étanchéité et l'intégrité du foyer mais mieux.

On peut maintenant positionner et pointer la face arrière du foyer. En n'oubliant pas les tiges filetées traversantes pour entretoiser temporairement les tôles le temps de la soudure.

On peut maintenant faire les trois dernières soudures internes. Ici, comme je n'ai pas beaucoup de place pour y loger mes deux mains, je dépose une baguette de métal dans l'arête à souder et je me contente de la fondre avec la torche.

Le résultat n'est pas trop mal.

Avant de les oublier, je soude les raidisseurs sur le ciel de foyer. Ici, pas besoin de souder sur toute la longueur. L'essentiel est que le centre soit bien fixé et que les raidisseurs reposent bien sur les faces latérales du foyer.

Maintenant que toutes les soudures sont terminées sur le foyer, je peux repasser un coup d'alésoir dans les trous. Ca permet d'une part de donner un peu d'aisance lorsque je voudrai y passer les entretoises et c'est d'autant plus nécessaire pour les trous situés à proximité immédiate des soudures dont certains montrent une légère déformation.

Je positionne la face arrière de la boîte à feu sur le foyer en utilisant des morceaux de tube pour avoir le bon écartement. Je peux ainsi tracer l'anneau du gueulard de façon à le couper à longueur.

Et voilà qui est fait.

Maintenant, je peux faire un premier assemblage pour voir où ça coince. J'utilise toujours mes tiges filetées qui me permettent d'ajuster à volonté la position du foyer par rapport au reste de la chaudière.

Hormis quelques petits ajustages pour placer les flancs de la boîte à feu, je découvre aussi que le tube s'est relâché après la découpe.

Heureusement, le problème se règle avec un bon serre-joints.

Après pointage, je peux démonter mon assemblage et faire les soudures internes de la boîte à feu.

Après refroidissement, je remonte le tout et la face arrière est prête pour le pointage. J'ai pris soin d'enfoncer des tiges de 10 à différents endroits de façon à en pas avoir de surprises lorsque je vais y placer les entretoises pour les souder. A ce stade ci, comme la journée est presque terminée, j'arrête un peu plus tôt de façon à me laisser la nuit pour la réflexion. En effet, on est ici à un point de non retour et il faut que je sois certain que je n'oublie rien avant de commencer à souder les entretoises car après, c'est trop tard.

12 janvier 2017

Voilà, j'ai bien dormi et réfléchi au problème et il ne semble pas que j'aie oublié quelque chose.

Après avoir pointé la face arrière de la boîte à feu, je peux maintenant placer les entretoises. J'avais d'abord pensé les couper à longueur mais c'était vraiment me compliquer la vie pour rien. Je les ai coupées plus longues et je les ajuste à la disqueuse une fois l'extrémité interne soudée.

La bande bleue à l'emplacement du cadre de foyer est simplement un rappel de façon à ce que dans mon enthousiasme, je n'aille pas souder une entretoise dans la dernière rangée qui ne sera soudée qu'une fois le cadre placé. Bon, je sais, je pourrais y penser, mais quelquefois ma distraction me fait peur.

Et voilà les entretoises soudées à l'intérieur du foyer. Aucun problème, mais il faut dire qu'avant de commencer la chaudière, je m'étais offert une torche TIG orientable. Un vrais bonheur.

Ici, on voit les extrémités externes non encore soudées.

Les entretoises soudées, je peux attaquer la soudure de la face arrière.

Une fois le cadre en place, on positionne les dernières entretoises et on est maintenant prêt pour la soudure.

Deux mètres de baguette plus loin, la soudure est terminée.

Prochaine étape, la soudure de la plaque tubulaire avant, mais c'est pour un peut plus tard.

30 janvier 2017

Et nous voici un peu (beaucoup) plus tard. La soudure de la plaque tubulaire est faite. Rien de bien compliqué. C'est une grosse soudure mais très accessible et sans difficulté majeure.

Seule petite chose à tenir à l'oeil, comme il s'agit justement d'une grosse soudure, l'échauffement est assez important et il ne faut pas que j'aille déformer le filet dans lequel vient se visser le raccord de sortie. J'ai donc soudé cette zone par petites sections, en refroidissant le filet avec un torchon mouillé. Et finalement, tout est bien qui finit bien. Comme elle a été effectuée par petites sections, la soudure est un peu moins régulière, mais c'est un détail.

Avant d'attaquer la soudure des supports des brides sur le corps tubulaire, j'en profite pour faire une dernière belle photo du faisceau tubulaire.

Voilà, les brides sont pointées en ayant soin qu'elles soient bien alignées et pas de travers.

Autre petite précaution, j'ai boulonné le dôme et une flaque sur la bride de la nourrice. Ca doit éviter toute déformation parasite lors de la soudure. Je remercie d'ailleurs au passage pour remercier mon ami Claude Desmarez qui m'a fait cette recommendation lors d'une discussion très constructive que j'ai eu avec lui avant d'entamer la soudure de la chaudière.

Et voici les soudures terminées. Le dôme se démonte facilement, donc rien n'a bougé.

On peut maintenant considérer la chaudière comme terminée. Il ne reste plus que les finitions... et le test final, mais ça ça attendra un peu car en toute logique, je ne peux pas tester avant que tous les travaux de soudure ne soient terminé.

Parmis les finitions, il faut d'abord faire une porte.

On ressort les compas, on trace, on dégrossit à la scie et on termine sur le backstand. Désolé, je n'ai pas de photo du travail au backstand, mais comme il a déjà voulu me manger un doigt, je n'ai pas voulu prendre le risque de prendre la photo d'une main pendant que je tenais la pièce de l'autre...

Les pentures avaient été découpées au laser avec le reste des pièces, donc pas grand chose à faire sinon les percer.

Et voilà la porte terminée. La poigné a été tournée sans aucun problème avec la méthode décrite précedemment. Quand je pense que certains ont essayé de me faire croire que l'inox était un métal difficile à travailler. Au contraire, c'est un vrai régal.

Et on termine par une petite plaque de garde de façon à éviter le rayonnement direct de la chaleur sur la porte du foyer.

16 février 2017

Bonjour,

Encore quelques petites choses à propos de la chaudière.

J'avais mentionné qu'un des problèmes principaux que j'avais rencontrés lors de la soudure était la déformation du métal. Si pour la chaudière elle-même j'avais fait attention, c'est un problème que j'avais négligé lors de la soudure du dôme. Résultat, les filets que j'avais coupés pour visser les sièges de soupapes ont subi une déformation. Pas très forte, mais suffisament pour ne plus pouvoir visser les sièges complètement. Après une petite recherche sur Ebay, j'ai trouvé un jeu de taraud chinois pas trop chers. Sans doute de l'acier rapide chinois, mais comme ici il ne s'agit que d'une retouche...

Pendant que j'y étais, j'ai consacré un peu de temps à fabriquer une pompe d'épreuve avec sa connectique. Le mano est un superbe mano que j'ai acheté neuf sur une brocante pour quelques euros.

Et voilà qui clôture temporairement le chapitre chaudière. La prochaine étape sera sans doute le test préliminaire, mais ça attendra sans doute un peu. Entretemps, je vous donne rendez-vous au chapitre 14 pour la suite des accessoires de chaudière.

3 mars 2017

J'ai joué la simplicité en utilisant des joints en silicone bleu Loctite. Ce n'est pas vraiment sa fonction, mais ça devrait le faire.

Pour un premier test, je n'ai pas voulu tester à l'eau mais je l'ai fait à l'air, à pression réduite évidemment. Je n'ai pas dépassé les trois bars. En dehors d'une reprise de soudure à l'intérieur du foyer que je savais à peu près certaine, j'ai trouvé une autre petite fuite sur une des soudures de tube au niveau de la plaque tubulaire avant. Rien de grave donc. A part ça, je ne suis pas parvenu à obtenir une étanchéité parfaite, mais la perte de pression n'a été que de 1 bar sur 24 heures. Donc je pouvais passer au test à l'eau.

Ici, la mise en oeuvre est un peu plus lourde.

J'ai disposé la chaudière avec le foyer en porte-à-faux de façon à pouvoir inspecter l'intérieur du foyer lors du test.

Lors d'une mise en pression progressive, j'ai trouvé tout de suite la fuite que je n'étais pas parvenu à détecter lors du test à l'air. C'est le joint de la commande du régulateur. C'est un peu normal, car je n'ai pas encore commandé les Orings et une fois le joint silicone refait, j'ai pu monter en pression jusqu'à 15 bars, où un des bouchons ainsi que de nouveau le joint du régulateur se sont mis à fuir. Bon, finallement pas trop mal pour un premier test. Lors du test officiel, ce seront bien sûr les joints définitifs qui seront montés, donc on ne devrait plus y avoir de problème.

Il ne reste plus qu'à vidanger la chaudière avant de passer à la suite.

Il est temps de s'occuper un peu de la boîte à fumée. Dans un premier temps, j'avais pensé la souder sur le corps cylindrique, mais j'ai finallement abandonné cette option qui rendrait le raccord de sortie de vapeur peu accessible. J'ai donc retenu l'option de la boîte à fumée fixée par des vis par l'intermédiaire de pattes soudées sur le coprs cylindrique. Pour les pattes, je les découpe directement dans la chute qui provenait de la découpe pour la boîte à feu.

Pour m'éviter tout problème de traçage, je visse les pattes sur la boîte à fumée et une fois celle-ci positionnée sur la chaudière, je soude.

Et voilà, avantla mise en chauffe, il suffira de colmater l'interstice résiduel par du mastic réfractaire.

Je peux maintenant percer le trou pour la cheminée et le trou de passage pour l'échappement.

Les trous de fixation de la cheminée seront percés après marquage en s'aidant de la cheminée. Ca permettra de corriger une éventuelle petite erreur de centrage.

Encore une petite chose, les grilles.

Ici, j'avais pensé à une grille en trois parties, un cadre avec deux demi-grilles au centre. C'était finallement une mauvaise bonne idée, car si le cadre ne dois pas être retiré à chaque chauffe, sa remise en place serait rendue difficile par la présence du cendrier.

Pour la soudure des grilles, rien de compliqué. Il faut juste se ménager deux guides à 90 degrés.

Et voilà la première demi-grille en place. Il ne reste plus qu'à souder quelques pattes sous la grille principale mais ce sera pour plus tard.

11 avril 2017

Et me revoilà ! Désolé pour cette longue interruption, mais en plus des autres occupations, lorsqu'on voit arriver quelques jours de beau temps en Belgique, on se rue sur le jardin, car comme le dit Renaud dans une de ses chansons, quand il fait beau c'est qu'il ne va pas tarder à pleuvoir.

Comme j'en suis à la chaudière, je me lance dans le cendrier. Rien de bien compliqué, mais comme il était difficile de visualiser sur plans l'accessibilité au cendrier par la trappe de l'abri, j'improvise un peu. Rien de tel qu'un patron en papier qui permet tout de suite de voir ce qu'il en est.

Une fois les quelques modifications effectuées, on peut passer au traçage et au découpage de la tôle.

Pour le reste, ce n'est que de la carrosserie. Le voilà terminé. il ne reste qu'à faire les échancrures dans les bords supérieurs pour les supports de grilles.

On vérifie quand même que tout se positionne bien. Le lecteur attentif aura remarqué les 4 trous sur les flancs. Tout ça pour laisser passer les extrémités des vis de fixation des supports de patins de freins. Eh oui, il suffisait de recouper un peu les vis, mais visiblement mon cerveau devait être en service minimum ce jour là. Bon, ce n'est pas grave, mais c'est ce qui arrive quand on ne prends pas le temps de réfléchir un peu avant d'agir.

Encore un petit détail, les crinolines qui serviront à fixer l'enveloppe.

J'ai utilisé du carré de 6. C'est un peu fin, mais il suffit d'utiliser de la nappe de céramique plus fine et surtout les quelques millimètres gagnés sur le diamètre de la chaudière me sont précieux pour la suite de l'abri et des bâches à eau.

Les carrés sont cintrés et coupés en deux avant soudure. Pour la boîte à feu, j'avais pensé les faire d'une seule pièce (visible sur la photo), mais c'était trop compliqué et tout à fait non nécessaire. J'ai donc traité séparément la partie courbe et les parties droites des flancs.

Pour la soudure, il suffit d'un léger pointage. Les différents segments ont été cintrés à un diamètre légèrement supérieur au diamètre de la chaudière et le cintrage final est obtenu lors du soudage en utilisant un bon serre-joint.

J'en profite également pour façonner l'enveloppe de la boîte à feu. Du chipotage, mais à force de patience on finit par y arriver. La dremel avec une petite fraise carbure sert à ajuster les trous qui ne coîncident pas toujours exactement. Encore un détail mais d'importance. Ne pas oublier de percer les trous et faire les taraudages avant de souder les supports.

8 août 2017

Et nous revoici sur la chaudière.

Comme je l'avais déjà mentionné lors du test de pression, tout était bon, mais le joint du régulateur ne me satisfaisait pas. De plus, si la sortie de vapeur tenait bien la pression, je craignais qu'avec les cycles de chauffe successifs ça ne devienne vite une boîte à chagrin. Donc, après quelques semaines de réflexion, j'ai trouvé une solution plus fiable.

Pour le joint du presse-étoupe, je remplace le tout par un presse-étoupe classique. La seule difficulté provient du fait que le presse étoupe doit aussi servir de butée à l'épaulement de la tige de commande du régulateur et l'empêcher d'être expulsée hors de la chaudière sous l'effet de la pression. J'ai donc placé une petite butée en bronze (bronze dur au silicium) dans le fond du presse-étoupe. L'ajustage se fera en intercalant une rondelle de Teflon entre la butée et le fond du presse étoupe. La butée sera donc plaquée au fond du presse-étoupe tout en retenant la tige du régulateur.

Pour la réalisation, rien de bien compliqué.

Voici la pièce prêté à être soudée. La tige du régulateur sert à positionner la pièce pendant la soudure.

Et voila la soudure terminée.

Il reste maintenant à modifier l'ancien presse-étoupe. J'ai commencé par couper la partie cylindrique destinée à recevoir les Oring et j'ai repris la pièce au mandrin 4 mors pour l'évider de façon à ce qu'elle puisse venir coiffer le nouveau presse-étoupe. Outre un rôle esthétique, l'ancien presse-étoupe sert donc maintenant essentiellement de guide pour le levier de commande.

Et voici l'ensemble monté. On distingue le nouveau presse-étoupe en inox au centre.

Pour la sortie de vapeur, le problème était un peu plus complexe, car il fallait garder quelque chose de fiable tout en gardant la possibilité de le démonter facilement.

Je commence par usiner la pièce qui viendra remplacer la pièce de bronze initiale. Ici, rien de bien compliqué. Il s'agit en fait d'une pièce comportant deux côtés filetés, l'un se vissant dans la plaque tubulaire, l'autre recevant un écrou pour le serrage d'un raccord bi-cône.

Enfin, quand je dis rien de compliqué, c'est à la condition de réfléchir un peu avant d'attaquer la fabrication. Je me suis en effet retrouvé avec la nécessité de serrer sur le premier filet pour usiner le second. Bon, je ne serre pas trop pour ne pas abîmer le premier filet, mais visiblement pas assez car à la fin de la coupe du deuxième filet, la pièce a bougé dans le mandrin. Résultat, la pièce bonne pour la benne et la plaquette à fileter à remplacer. Bon, ce n'est pas payé trop chère pour une bonne leçon;

Avant la coupe du second filet, je me suis assuré que la pièce se visse bien dans la plaque tubulaire, tout en n'oubliant pas bien sûr la graisse au cuivre pour éviter les risques de grippage.

Pour aider à la compréhension, voici une photo de la pièce avant soudure.

Et voici le tube. Le raccord de droite est soudé à l'étain sur le tube et se visse sur la sortie du régulateur. Le coude se trouvera dans la boîte à fumée et sera raccordé sur le tube descendant vers la selle de chaudière.

Lors d'un démontage éventuel, le tube ne sera pas récupérable, car vu l'impossibilité de rétirer le bi-cône, le tube devra être coupé. Le raccord soudé à l'étain pourra lui être facilement récupéré et replacé sur le nouveau tube. Pas de problème de solidité avec la soudure à l'étain. Le raccord sera soumis à la pression de la vapeur exercée à partir de l'extérieur.

14 décembre 2017

Encore une petite chose à faire sur la chaudière. La munir d'une plaque d'identification nécessaire avant d'entamer la procédure de certification.

J'avais pensé la faire graver, mais je n'ai pas résisté à faire quelques expériences.

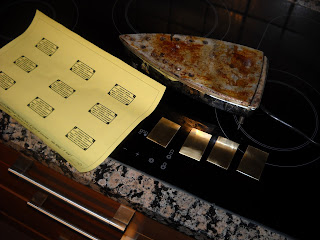

Je commence par découper des plaquettes dans des chutes de laiton. C'est vraiment de la récup car il s'agit de retailles de dessus de table en laiton gravé.

Un petit coup de gomme qui normalement sert à nettoyer les plaques de circuits imprimés.

Ensuite, j'expérimente la méthode qui consiste à imprimer avec une imprimante laser le tracé de la plaque sur un papier glacé. Normalement, ça marche avec un papier de magazine, mais ici j'ai acheté du papier spécial en Chine (Ebay).

On place la plaque de laiton sur une plaque chauffante (ici, un vieux fer à repasser retourné) qu'on règle sur environ 150-160 degrés.

On dépose délicatement le papier sur la plaque et on presse avec un rouleau de caoutchouc. Ici, j'ai utilisé un rouleau provenant d'une vieille imprimante. L'idéal est d'avoir une vieille machine à plastifier dont on a bidouillé la sonde thermométrique.

On laisse alors refroidir la plaque de laiton quelques minutes sur une support froid et on retire délicatement le papier. Si tout s'est bien passé, le toner a fondu et s'est collé sur la plaque de laiton.

Ensuite, c'est l'attaque à l'acide. J'utilise de l'acide nitrique à 40° beaumé dilué à 2 parts pour trois parts d'eau. Pour la température, la température ambiante (18 degrés) semble être la plus adéquate. C'est à dire que si on grave plusieurs plaques, il faut laisser refroidir le bain entre les gravures, car il s'échauffe très vite et alors la gravure est trop rapide et de moins bonne qualité. Ca se voit directement par le dégagement de dioxyde d'azote (gaz brun-rouge).

Bon, la méthode est peut-être obsolète, car en Belgique, l'acide nitrique semble être devenu un produit "sensible" dont la vente est interdite... Un de plus ! D'ici à ce qu'après ces lignes, je voie débarquer le groupe d'intervention anti-terroristes et le service de déminage pour me saisir ce qui reste...

Et voilà la plaque en place après découpe des bords et rivetage sur une petite plaque d'inox.

25 août 2018

Je fais juste un petit passage dans ce chapitre. Pas de nouvel ajout à la chaudière qui est terminée, mais un grand pas en avant tout de même. Ma chaudière vient de recevoir la certification SVS. Il faudra encore faire un dernier test lors de la première mise en chauffe, mais c'est une formalité à côté de ce premier test.

J'en profite aussi pour remercier au passage les membres du Stoomgroep Turnhout pour l'accueil cordial qu'ils nous ont réservé et leur efforts pour nous expliquer tout le processus de certification malgré la barrière linguistique. Et quelle meilleure façon de les remercier que de poster une photo de la superbe gare de leur non moins superbe circuit.

Bonsoir et surtout meilleurs vœux également pour cette New Year!

RépondreSupprimer"J'avais clôturé le chapitre précédent par un belle photo du faisceau tubulaire assemblé"

Il ne me semble pas voir où est le Chapitre 16 qui serait: La chaudière (1) !!

Alain.

Oui, le chapitre 16 existe. Il faut juste aller le chercher dans la rubrique Novembre qui se trouve à droite.

RépondreSupprimerC'est vrai, la présentation du blog pourrait être améliorée, mais pour le moment, je me contente de la mise en page par défaut offerte par l'hébergeur. Ca risque encore hélas de durer, car je n'ai franchement pas le temps à investir dans des rudiments de programmation html qui me permettraient d'améliorer la présentation.

Par contre, un commentaire ou une question fait toujours plaisir. Donc, n'hésite pas.

Bonne journée,

Michel

bonjour le top bravo

RépondreSupprimerpour etancher les filetage le tubetanche 577 de chez loctite va super bien et resiste a 250 bar sur du 20/27 gaz

sans probleme et redemontable .

un plaisir de suivre l'evolution vivement la suite

christian du tarn

Bonjour, quel type d'acier avez-vous choisi pour la grille ?

RépondreSupprimerAlain.

Bonjour,

RépondreSupprimerJ'avais d'abord pensé utiliser de l'acier réfractaire genre 309, mais après avoir vu l'état de grilles en inox 304 ou 316 après quelques années d'utilisation intensive, j'ai décidé que l'emploi d'inox réfractaire était tout à fait superflu. Il faut aussi considérer le temps de fabrication d'une grille. Si un jour il faut la remplacer, ce ne sont que quelques heures de travail, c'est à dire rien à côté du temps investi pour trouver un fournisseur d'acier réfractaire, de le commander, d'aller le chercher,... sans parler du prix.

Bonne journée,

Michel

Réponse lue (je me demandais si c'était du réfractaire ou pas..); merci, alain.

RépondreSupprimerBonjour,

RépondreSupprimerPassionné de locomotives à vapeur j'ai entrepris la construction d'une 030 DECAUVILLE avec des plans qui semblent légèrement faux et j'ai pu constater que vous les avez repris et vous félicite pour le travail que vous faites. Serait-il possible de pouvoir acheter vos plans corrigés. j'attends votre réponse, vous pouvez me contacter sur mon adresse mail :

galiegue.patrick@orange.fr

Je vous en remercie.

Bien cordialement

Patrick

Bonjour,

RépondreSupprimerJe vous remercie pour l'intérêt que vous portez à mon travail. En ce qui concerne les plans, ils sont loin d'être complets en ce sens que certaines parties, essentiellement la tôlerie ont été laissées à l'état d'ébauches que je compte terminer lors de la réalisation. Pour les parties "mécaniques", beaucoup de modifications n'ont pas encore été mises à jour sur les plans et ne sont que des notes manuscrites sur les plans. Je compte mettre tout ça à jour lorsque la loco roulera et sortir alors un ensemble de plans définitifs, mais ça devrait encore prendre un peu de temps... A ce moment là, mon intention est de mettre les plans à disposition gratuitement pour ceux qui seraient intéressés.