Fabrication du moteur STUART SCORE

La construction de la loco est terminée, et hormis quelques améliorations futures, je n'envisageais pas de suite à ce blog. Mais en mettant un peu d'ordre dans mon atelier, j'ai changé d'avis. J'ai retrouvé une boîte dans laquelle j'avais rangé le moteur STUART SCORE dont j'avais mis la construction en standby lorsque j'ai commencé ma loco.

J'avais commencé à en documenter la fabrication comme je l'ai fait pour la loco, mais comme je ne m'en rappelais plus, j'ai omis de le faire pour la finition du moteur.

Voici donc ce que j'ai retrouvé dans mes archives.

Début fabrication : 20 janvier 2013

Que découvre-t-on dans la boite ? Un plan détaillé, en pouces comme il se doit, des pièces de fonderie d’une qualité exceptionnelle et des morceau de métaux divers, le tout collé sur un carton avec une feuille de plastique. Désolé, mon enthousiasme étant ce qu’il est, je n’ai pas pris de photos.

Vu la simplicité du moteur, il ne s’agit pas d’une opération très difficile, mais elle requiert quand même de l’attention de façon à garder la cohérence des cotes entre les différentes pièces.

Ebavurage des pièces de fonderie

Avant toute chose, il faut retirer toutes les amorces de masselottes et les bavures sur les pièces de fonderie.

Quelques limes, un peu de patience et de l’huile de coude. On aura soin de ne pas être trop gourmand sauf si on dispose d’une lime à épaissir.

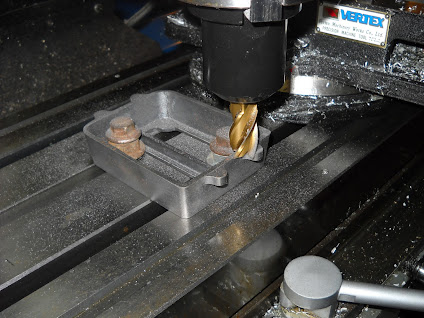

Usinage du socle :

On percera les trous des pattes de fixation en s’alignant sur les amorces ménagées lors du moulage. Les trous de fixation du bâti sur le socle seront percés plus tard.

Usinage du bâti et fabrication des coussinets :

Ici, on commence par surfacer la face inférieure. On se sert encore de la face supérieure du bâti, brute de fonderie, pour l’ablocage. En réalité, le bâti repose sur deux petits blocs posés sur champ. Faire très attention encore de ne pas casser la pièce. Les parois sont très minces et c’est de la fonte. Donc, bien faire porter les organes de serrages sur des parties soutenues par le bas.

Il est temps maintenant de percer les trous de fixation du bâti sur le socle. Pour cela, on positionne les deux pièces en les maintenant par une pince fabriquée avec deux chutes de profilé. On perce en utilisant les amorces de trous présentes sur le bâti, mais les mêmes amorces sur le socle posent plutôt un problème car elles ne sont pas exactement dans l’axe des trous du bâti. Donc, dans une première phase, on effectue seulement le marquage des trous sur le socle. Ils seront percés séparément en recentrant les trous.

On en profite ici pour usiner l’extrémité du premier coussinet d’après les cotes du plan.

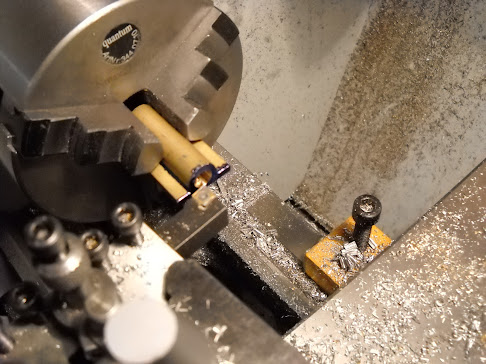

Une fois cette phase terminée, on coupe la pièce de laiton en deux parties égales de façon à pouvoir fabriquer les deux coussinets extérieurs. Les deux parties sont reprise au mandrin en s’aidant d’une tige d’acier de 7 portant un trou de centrage. On retrouve ainsi lors du serrage une bonne concentricité par rapport au trou.

Dans la foulée, on usine le coussinet central. Il ne reste plus qu’a marquer les emplacement des trous de fixation et des trous de graissage.

On mesure maintenant la hauteur entre l’axe des cylindres et les coussinets. Pour cela, on prend l’axe des ébauches des trous des coulisses. On peut maintenant calculer combien il faut reprendre dans le bâti pour les logements des coussinets.

Pour l’usinage des logements de coussinets, une partie délicate est l’ablocage. Il faut aligner la pièce sur l’axe supposé du vilebrequin et dans ce cas-ci , il fallait la surélever car on ne pouvait pas monter suffisamment la table de la fraiseuse. Pour l’alignement, on se sert encore de la bonne qualité des surfaces brutes pour y plaquer une pige métallique qui matérialisera l’orientation de l’axe du vilebrequin.

Après avoir ajusté la hauteur des supports de coussinets avec une fraise deux tailles, on fraise l’intérieur avec une fraise hémisphérique de 10 et on fait deux dernières passes en décalant latéralement de 0.75 (et en relevant une fraction de mm) pour arriver à une largeur de 11.5. Ca donne une bonne ébauche. On travaille par petites passes, car la pièce n’est pas serrée fortement sur son support.

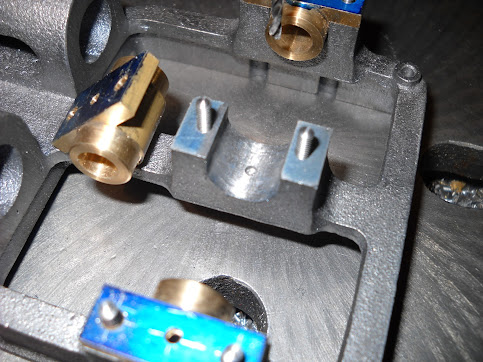

On termine l’ajustage au bleu, à la lime et au grattoir. Les coussinets doivent « tomber » tout juste dans leur logement en gardant une libre rotation à la tige métallique.

Si les trous de fixation et de graissage n’ont pas encore été percés dans les coussinets, il est temps de le faire. On marque alors les trous dans le bâti en s’aidant des coussinets comme gabarit de perçage. Le coussinet médian est percé de part en part par son trou de graissage. On peut ainsi marquer dans le bâti le trou qui servira de logement à l’ergot de fixation du demi-coussinet.

Les trous de fixation dans le bâti sont ensuite taraudés. Attention de bien garder la verticalité. Un taraud n’est pas un clou et il ne se redresse pas par quelques coups de marteau.

On voit bien le trou central du coussinet médian. Maintenant qu’il est marqué, on peut l’approfondir à la profondeur voulue.

Le coussinet médian est maintenant tronçonné en deux parties.

L’ergot de centrage est soudé à l’étain.

L’excès de soudure est enlevé au grattoir et le tout est terminé à l’alésoir en maintenant les deux parties du coussinet bien jointes. L’alésoir sert uniquement à nettoyer la soudure, pas à mordre dans le coussinet ! Le trou à déjà été alésé.

Bon, les coussinets sont en place, ou peut s’en faut, il faut maintenant continuer l’usinage sur le bâti.

Les portées des cylindres doivent être parfaitement perpendiculaire à l’axe des coussinet (le futur vilebrequin) et à la face inférieure du bâti. Cette dernière condition est cependant moins critique.

On commence par aligner les deux equerres de montage qui serviront du support au bâti.

Lors du clamage du bâti sur les équerres, on prend comme référence l’axe provisoire placé dans les coussinets pour vérifier que la fraise est bien perpendiculaire à cet axe. Dans ce cas-ci, le côté du bâti repose bien à plat sur la table de la fraiseuse ce qui prouve encore l’excellence des fonderies Stuart.

On peut commencer à surfacer la portée des cylindres. Ce n’est guère plus qu’un surfaçage, car la quantité de matière à enlever est minime.

Maintenant, il faut terminer les alésages pour les coulisses. Tête à aléser ? C’est une grosse bête à mettre en œuvre pour pas grand-chose. J’assume donc ma fainéantise et décide de confier le travail à une fraise de 16 après une première passe avec une fraise de 14 pour écrouter la surface du trou.

Le résultat est parfait et nettement plus rapide qu’à la tête à aléser.

Le bâti est maintenant presque terminé. Il faut encore y percer les trous de fixation des cylindres, mais c’est pour plus tard.

Usinage du vilebrequin :

Pour cette pièce, j’étais plein d’ambition. Bien que les matériaux soient fournis pour en fabriquer un brasé, je décide tout à coup d’en usiner un dans la masse.

Je trouve le rondin qui va bien, je trace les centres et roule ma poule.

Bon, certains auront déjà bondi lorsqu’ils auront vu les premières photos. C’est ce qui arrive lorsqu’on commence une opération en improvisant et en ne prenant pas le temps de penser à ce qu’on va faire.

On va donc revenir sur le plan initial et la version brasée. Rien de bien complique. Usiner les manivelles et les percer deux par deux. On positionne ensuite le tout pour le brasage en utilisant une calle en tôle d’inox. On m’a dit que ça ne se brasait pas.

Et un coup de chalumeau plus tard…

Pour l’inox qui ne se brase pas, c’est raté. Enfin, je suis finalement parvenu à arracher la plaque, mais elle tenait bien. Comme quoi, toujours de méfier de ce qu’on entend.

Maintenant, il faut le nettoyer. Après un bon nettoyage à l’acide sulfurique et aux ultrasons, on le met au tour. Ne pas oublier avant brasure de percer les centres sur l’axe du vilebrequin. Ca aide pour le montage sur le tour.

Ici, on ne fait que les faces externes des manivelles. Les faces internes ne sont pas encore accessibles.

Il faut maintenant couper à la scie les parties de l’axe qui ne sont pas utilisées. Attention à ne pas couper les manetons à la place !

Maintenant, les faces intérieures et la finition du reste se fait à la lime et à la toile émeri avec un peu de patience.

Bon, il y a encore un peu de boulot, mais ça commence à ressembler à un vilebrequin.

On peut maintenant vérifier qu’il n’est pas gauchi et que tout tourne librement.

On peut passer à la fabrication des fonds et des couvercles de cylindres. Rien de bien compliqué. Les deux fonds sont usinés tête-bêche de façon à avoir assez de matière dans le morceau fourni, tandis que les couvercles sont plus fins et peuvent être usinés et tronçonnés directement.

Les trous sont percés en utilisant la table rotative comme diviseur.

Voilà qui est fait. Il ne manque plus qu’un petit coup de polissage, mais c’est pour plus tard.

On peut maintenant passer aux cylindres. Ici encore, il faut d’une part que les deux extrémités soient parfaitement parallèles, mais aussi que la glace de distribution soit parallèle à l’axe des cylindres.

On clame le cylindre sur la table de la fraiseuse en ayant soin de placer la surépaisseur de fonderie dans la rainure. Le cylindre est ainsi presque horizontal. On peut y aller. Une fois terminé, on retourne le cylindre et on fait l’autre côté. On aura toujours soin de bien équilibrer l’enlèvement du métal par rapport aux évents de la glace de distribution de façon à ce que le cylindre terminé, ceux-ci ne soient pas excentrés.

Il faut maintenant surfacer la glace. Pour la positionner le mieux possible, je me suis aidé de deux petites équerres posées sur les glissières de l’étau de fraisage.

Une fois l’étau serré, on peut y aller, en ayant soin d’avoir un bon état de surface. Ca aidera lors du polissage de la glace.

Voila les deux cylindres encore loin d’être terminés.

Il faut maintenant usiner l’alésage. Pour cela, j’aurais bien refait le coup de la fraise, mais je n’avais pas de fraise de 19. Donc, le tour est la meilleur option. Un petit centrage sur le mandrin 4 mors en s’aidant du trou de fonderie, presque parfaitement circulaire.

Bon, il faut encore fraiser les cavités dans lesquelles débouchent les canaux des évents extérieurs. Un petit coup avec une fraise de 6 et c’est fait. On perce ensuite les canaux qui font communiquer le cylindre avec les évents et pour terminer, le trou latéral qui servira à l’échappement..

On passe maintenant au perçage des trous pour fixer les cylindres sur le bâti. Rien de plus simple. On se sert des couvercles comme gabarit de perçage. Oui, mais encore faut-il bien orienter le gabarit. En réalité, un des trous pour les gougeons de fixation correspondait au débouché du canal d’amenée de vapeur dans le cylindre (voir photo du cylindre « réparé »).

Que faire ? Pour une fois, heureusement que nous ne sommes plus à l’époque de la vapeur mais bien des matériaux nouveaux. Un peu d’Araldite chargée avec de la limaille de fonte et on n’y voit (presque) plus rien.

On peut maintenant repercer les trous avec l’orientation correcte.

Pour marquer les trous sur le cylindre, bien s’assurer que la glace est orientée perpendiculairement à la base. Pour cela un petit coup d’équerre.

On perce les trous dans le cylindre.

On taraude

Et on peut monter pour voir si tout s’assemble bien. Pour un usinage fait dans les tolérances, les pièces devraient être interchangeables d’un cylindre à l’autre, mais comme je ne suis qu’un usineur du dimanche, je marque toutes les pièces pour les apparier.

27 février ... 2025

Eh oui, ça fait plus de 12 ans que j'ai attaqué la construction de ce petit moteur. Entretemps, il a pris la poussière pendant plus de dix ans sur une étagère.

Comme je l'ai expliqué dans mon introduction, je ne me rappelais plus avoir fait un reportage photographique des débuts de la construction, donc je n'ai pas jugé utile de le faire pour la suite. C'est dommage...

Quoi qu'il en soit, les phases les plus spectaculaires de la construction ont été couvertes, comme la fabrication du vilebrequin. La dernière phase a surtout été de l'ajustage et de la patience. Ce qu'on voit sur la photo ci-dessus est loin d'être quelque chose de fonctionnel. Ca frotte et ça force de tous les côtés. Ca prends pas mal de temps, de patience, de coups de limes et d'alésoir pour obtenir un assemblage qui tourne avec un mouvement doux sans point dur.

Et voici quand même quelques photos de la bête terminée.