Tôle de tablier

4 juillet 2017 :

Cette tôle recouvre le chassis et il était nécessaire de la faire afin de pouvoir mesurer la hauteur définitive de la chaudière avant de fabriquer la selle de chaudière.

Juste un petit détail. La fixation de cette tôle. De façon à soigner l'esthétique, j'aimais garder des rivets, mais tout en ayant la possibilité de la démonter lors des maintenances futures. J'avais pensé percer des rivets, les fileter et y visser sur le côté inférieur une vis allen à tête bombée. Après en avoir fabriqué deux, le temps passé ne se justifiait pas par rapport au rivet totalement filetté et sur lequel on visse un écrou qui sera de toute façon en grande partie caché car disposé sur la face intérieure des cornière. Donc il me restait à fileter une soixantaine de rivets.

Pour cela, j'ai bricolé une petite pince en alu qui permet de serrer le rivet sur quelques millimètres pendant le filetage.

On distingue la tête du rivet dans le fond de l'évidement.

On serre la pince à l'étau et on engage la filière. Ca permet de fileter mais pas sur une longueur suffisante.

Il faut donc terminer en serrant l'extrémité du rivet avec la pince étau et on peut ainsi fileter jusqu'à deux ou trois millimètres de la tête.

Et voici le rivet presque terminé. Il reste maintenant à le mettre à longeur.

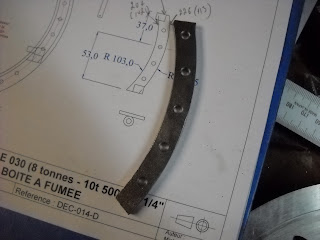

Pour ça, j'ai percé quelques trous dans un plat, intercaller des rondelles (ici, des écrous de 5) pour avoir la bonne longeur et hop, un coup de mange-doigts (c'est le surnom que j'ai donné à ma ponceuse à bande...) et ils sont à la bonne longeur.

12 juillet 2017

Et voici la tôle percée. Tous les trous correspondent. Il restera encore quelques trous pour le passage de canalisations diverses, mais je verrai ça lors du montage.

La selle de chaudière

Pour la selle de chaudière, j'avais deux options. Soit la faire en mécano-soudé, soit l'usiner dans un bloc de fonte. Pour coller le plus près à la réalité, j'ai choisi la deuxième solution, bien que la première aurait été nettement plus rapide, surtout si j'avais fait découper les tôles au laser.

Le bloc de fonte est tout juste trop grand pour le serrer dans l'étau suivant sa dimension moyenne, donc je dois commencer par dresser les quatre faces les plus étroites. Ici, très peu de dimensions sont critiques, de même que la perpendicularité des faces n'est pas un problème. Mais, ce n'est pas une raison pour saloper le travail...

C'est une pièce que j'attaque avec une certaine appréhension, pas tant pour sa difficulté, mais pour le fait que l'usinage de pièces massives en fonte tend à pourrir l'atelier. J'ai donc essayé d'aspirer pendant l'usinage et je dois dire que c'est très efficace. Un peu bruyant, mais bon, on ne peut pas tout avoir.

Il faut d'abord dégrossir les faces latérales, de façon à réduire la largeur du morceau de ferraille.

On gagne ainsi les quelques millimètres qui permettent de serrer le bloc dans l'étau et de dresser la semelle. Un fois la semelle dressée, la bonne pratique aurait voulu que je dresse la face supérieure également. Toutefois, cette face bien que brute de coulée, était bien plane et m'a servi d'appuis pour dresser la semelle. Donc, fainéant que je suis, je décide de la garder provisoirement telle quelle ce qui m'évite de démonter mon étau pour clamer la pièce sur la table.

On peut maintenant usiner les faces à la cote définitive.

Le congé de la semelle est usiné avec une fraise hémisphérique de façon à lui donner une belle forme arrondie plus réaliste.

On peut maintenant s'attaquer aux faces latérales. Ici, j'ai dû revoir un peu mes plans. Lors de l'usinage de la semelle, j'ai trouvé que l'épaisseur prévue de 8 mm n'était pas très esthétique. J'ai donc décidé de la porter à 13 mm. Mais j'avais alors une interférence entre les têtes des vis de fixation et les brides des canalisations d'échappement et d'admission. Il a donc fallu retourner à la table à dessin (virtuelle) et modifier le plan.

Et voici (enfin) le dressage de la face supérieure. Pas vraiment nécessaire, mais il me facilitera le traçage des trous à percer.

On perce les deux trous qui recevront les conduites d'échappement et d'admission dans la boîte à fumée.

Et voilà la pièce posée sur le tablier. Il reste encore du boulot, mais ce sera pour plus tard.

Tant que la pièce a encore une forme plus ou moins parallélépipédique j'en profite pour la remettre une dernière fois dans l'étau et percer les conduits de vapeur. Ca créera des interruptions de coupe supplémentaires lors du fraisage de la partie courbe, mais comme il s'agit de "gros"perçages profonds, si je ne les fait pas maintenant, je devrais alors brider la pièce sur une équerre ce que je préfère éviter dans la mesure du possible pour des opérations générant des efforts importants.

J'en profite aussi pour m'assurer qu'après modification du plan, le problème d'interférence entre les brides des conduites d'échappement et les vis de fixation est résolu.

Bon, la phase suivante n'est pas la moins difficile. L'usinage de la partie incurvée du berceau. Ici, je ne détaillerai pas toutes les opérations, car j'ai utilisé exactement la même méthode que celle déjà utilisée pour usiner la bride du dôme à souder sur la chaudière.

Un petit contrôle pour s'assurer que la tête d'alésage se trouve bien dans l'axe de la pièce.

Ensuite, il suffit de se trouver une bonne chaise qu'on dispose à portée des commandes de la fraiseuse et on y va. Contrairement à la bride du dôme de la chaudière qui était en inox, ici, je peux me permettre des passes plus profondes ce qui réduira le temps d'usinage.

Par contre, les plaquettes que je m'étais procurées pour la pièce en inox ne semblent pas trop apprécier la fonte. Les chocs sont trop importants. Je me rabat donc sur des plaquettes chinoises à 0.8 euro pièce, et là, pas de problème. Comme quoi ...

Tant qu'on est à s'arrêter pour changer de plaquette, on vérifie que la tête d'alésage est bien réglée et que la courbure est bonne. On n'oublie pas non plus de redonner un coup de clef sur les écrous de bridage.

La deuxième partie du fraisage à la tête à aléser se passe sans problème et une fois la profondeur voulue atteinte, on passe au fraisage de la cavité qui recevra les embases des canalisations d'admission et d'échappement. Rien de bien compliqué. On défonce la périphérie à la fraise deux dents et on termine la partie interne. J'aurais pu prendre une fraise normale, mais fainéant que je suis, j'ai terminé avec la même fraise.

J'en profite que le zéro de la fraiseuse est toujours calibré pour percer les trous des boulons de fixation des brides des conduites d'admission et d'échappement. Ca m'évite des opérations de traçage au fond de la cavité et la gêne causée par la surface courbe.

Un petit coup maintenant pour terminer les côtés.

Et voici la bête terminée. Rien de bien compliqué mais presque trois jours de boulot. La différence de poids entre le bloc de fonte initial et la pièce terminée est d'ailleurs impressionnante. Elle est d'ailleurs confirmée par le poids de l'aspirateur.

Il reste encore quelques petits trous à réaliser, comme les piquages pour la mesure de pression ou les arrivées d'huile, mais ce sera pour plus tard quand je me serai décidé sur le circuit de graissage. Les trous de fixation de la boîte à fumée seront percés en me servant des trous de la boîte à fumée comme gabarit. Je vais aussi prévoir une petite conduite de purge pour les condensations éventuelles dans le fond de la boîte à fumée.

31 juillet 2017

Il me restait à percer et tarauder les trous pour les vis de fixation de la chaudière. Bien que ce ne soit pas critique, j'ai fait un effort pour les percer suivant le bon angle, c'est à dire suivant le rayon de la boîte à fumée. Comme la pièce est un peu grosse pour la serrer dans l'étau de perçage, je l'ai posée sur une petite table sinus. Bon, la précison est nettement supérieure à ce qui est nécessaire, mais bon, qui peut le plus peut le moins...

Et voici une photo de la chaudière en place avec la boîte à fumée montée.

J'en profite aussi pour vérifier que tout se passe bien côté des glissières d'ancrage situées sur l'arrière de la boîte à feu. Les glissières sont destinées à laisser la chaudière se dilater lors de la chauffe, la fixation sur la selle étant un point fixe.

Bon, maintenant avant d'attaquer la cheminée, je vais aller refaire un petit tour du côté de la chaudière (chapitre 17-La chaudière(2)) pour régler quelques petits problèmes. Désolé pour ces petits aller-retour, mais je suis persuadé que le lecteur les pardonnera volontiers.

10 août 2017

Après la petite digression du côté de la chaudière, nous voici de retour à la cheminée.

Je pars d'une fonderie achetée au début de la construction, mais ici, la qualité n'est pas au rendez-vous.

Deux gros défauts vont nécessiter un rechargement.

J'aurais simplement pu mastiquer, mais je ne suis pas certain qu'un

mastiquage, même avec un mastic haute température résistera aux cycles

de chauffe. J'ai donc investigué les différentes solutions pour remplir

les trous. Au départ, je pensais reprendre la cheminée au tour ce qui

m'interdisais les rechargements à l'arc (ou au tig), car la chaleur

provoque une fusion locale de la fonte et un refroidissement rapide sous

forme de fonte blanche impossible à usiner. C'est le problème que

j'avais déjà rencontré lors de l'usinage des roues dont une avait été

rechargée à l'arc. J'avais donc retenu la soudure à l'étain qui ne

fonctionnait pas trop mal, mais surtout l'alliage cupro-phosphore

utilisé pour la soudure des tubes de cuivre. Finalement,

changement de programme. Comme la base de la cheminée n'est pas

usinable au tour, je risquais d'avoir sur la même pièce deux états de

surface trop différents ce qui n'aurait pas été très esthétique. Donc,

j'opte pour la ponceuse qui me donnera un état de surface plus

compatible avec une loco assez rustique comme la Decauville, et donc, je peux recharger au TIG sans arrière pensée. Ca ne me posera pas de problème pour la suite.

On voit ici le rechargement sur le sommet de la cheminée. J'ai déjà fait un petit essais de ponçage sur le fût.

Il faut donc imaginer un sytème pour tourner la cheminée pendant le ponçage. Il est en effet hors de question de le faire sur le tour à cause des particules abrasives. Je me lance donc dans la fabrication d'un "tourne-broche".

Le cheminée est enfilée sur une tige filetée de 14 et pressée par deux rondelles de bois découpées à la scie cloche.

La motorisation est assurée par un petit moteur avec réducteur provenant d'une télécommande de TV... Eh oui, même dans les temps héroïques (années 60), les téléviseurs haut de gamme disposaient d'une télécommande. Il s'agissait d'un petit boîtier avec un câble qui se connectait à l'arrière de la TV. Le changement de chaîne (à l'époque, il y en avait moins) se faisait en tournant le sélecteur, et si le téléviseur disposait d'une télécommande, le sélecteur pouvait aussi être actionné par un petit moteur avec réducteur et une transmission à chaîne... Une autre époque !

Bon, je n'ai pas pu terminer aujourd'hui, mais ce n'est qu'une question de temps. Rendez-vous dans quelques jours avec la photo de la cheminée terminée.

18 août 2017

Le tourne broche étant prêt, il ne me reste plus qu'à m'attaquer au ponçage. Je craignais que les disques abrasifs ne soient trop agressif, mais au contraire, il fallait vraiment insister et ça a pris du temps. Heureusement, je m'étais installé confortablement (tout est relatif) à l'extérieur et à l'abris de la pluie. Eh oui, nous sommes en Belgique.

Le fini obtenu est très convenable et le mastiquage ne sera plus nécessaire que pour reboucher les petits trous dans la fonte.

Concernant la partie concave de la semelle, je craignais de devoir la reprendre à la fraiseuse, mais finalement une petite correction à la meule à suffit. Il faut dire que ce n'est pas critique. Ce n'est pas visible (caché par l'enveloppe de la chaudière) et l'étanchéité sera assurée sans problème par un petit cordon de mastic de poêlier.

Pour le marquage des trous, j'ai utilisé un cimblot en bois (en réalité la rondelle qui avait servi à fixer la cheminée sur le "tourne-broche".

Le perçage s'est effectué en inclinant la table de la perceuse. Pas de problème, sauf pour le trou qui tombait sur la partie de la semelle qui avait été rechargée à l'arc. Problème résolu en utilisant un foret à pastille carbure (genre foret à béton) convenablement affûté.

Il ne restait plus qu'à se servir de la cheminée comme gabarit pour le traçage des trous sur la boîte à fumée et à les percer.

Et voilà la cheminée sur la chaudière. C'est un peu comme planter le bouquet sur la cheminée d'une maison lorsque le gros oeuvre est terminé. C'est une étape, mais il reste encore pas mal de boulot.

Prochain boulot, les canalisation d'admission et d'échappement, ainsi que la tuyère d'échappement.

17 semptembre 2017

Bon, l'été 2017 n'aura pas été une période très productive côté atelier, mais bon, qui va piano va sano....

Il est tout de même temps de faire une petite synthèse de mes derniers progrès.

La selle de chaudière étant faite, il était temps de penser aux différentes canalisations qui viennent s'y greffer.

Je commence tout d'abord par les conduites externes qui relient la selle aux sommet des cylindres. Comme on peut le voir sur l'illustration extraite du catalogue Decauville, il y a de chaque côté deux conduites, respectivement d'admission et d'échappement.

Seul problème, ces conduites sont coudées. Dans la réalité, il s'agit de conduites en fonte, donc coulées. Dans mon cas, il était hors de question de passer par des pièces coulées, donc l'option la plus abordable était des tubes de cuivre brasés sur des brides en acier.

Or, comment couder des tubes respectivement de 16 et 18 mm de diamètre avec un faible rayon de courbure (ici, 20 mm) sans les écraser ?

La solution la plus facile, que j'ai déjà vu appliquée mais qui n'est pas très esthétique consiste à utiliser les coudes pré-cintrés qu'on trouve dans le commerce et à y braser les deux sections droites. Bon, ça marche, mais ça fait un peu installation de chauffage central. Je ne crache cependant pas sur la méthode, car c'est ce que je prévois d'utiliser pour la conduite d'équilibrage des bâches à eau, où les conduites sont moins visibles et de section plus importante.

Je me suis donc souvenu avoir un jour acheté une résine spéciale pour ce genre de travail. Elle fond à environ 60 degrés et se coule dans le tube. Pour le nettoyage, il suffit de chauffer légèrement le tube, faire couler la résine qui reste réutilisable, et laver à l'eau car la résine est soluble dans l'eau.

Seul problème, ça ne marche pas. Le tube s'écrase. J'ai donc essayé de couler du plomb dans le tube et même problème.

Concernant la résine (que je soupçonne être un polymère genre poly-ethylène glycol - PEG4000), elle marche certainement très bien, mais pour des tubes de plus faible section. Encore que le fournisseur recommande pour les grosses section, de charger la résine en fibres ce que je n'ai pas essayé).

J'ai donc mis mon temps d'inactivité à profit pour continuer à réfléchir et surtout rechercher de l'inspiration sur Youtube. J'y ai trouvé une vidéo montrant comment courber un tube de cuivre au chalumeau. Ca marche bien, mais lorsqu'on cintre avec un rayon trop petit, le tube se déchire. Peut-être à cause du manque d'expérience de l'opérateur, mais bon, il faut savoir reconnaître ses limites et rechercher une autre solution.

Dernière solution, la cintreuse. Seul problème, celles disponibles en grande surface bricolage ne permettent pas de rayon de cintrage suffisamment petit. Il faut donc en fabriquer une. Comme je n'ai que quelques tubes à cintrer, je peux utiliser de l'alu.

La gorge du galet est usinée à la fraiseuse en utilisant le diviseur comme quatrième axe.

Et voilà la bête terminée. Je pensais n'en avoir que pour une après-midi, mais finalement en additionnant les périodes de travail, j'y ai passé une journée.

On commence par recuire au chalumeau la section qui devra être cintrée, on pince l'extrémité et on remplit de sable. Le sable est soigneusement tassé et l'autre extrémité est bouchée avec une bourre en papier. Dernier détail, j'ai enduit les gorges de la cintreuse et le tube de suif.

Et voilà le résultat. Je n'aurais pas osé rêver mieux.

Bon, maintenant, il ne me reste plus qu'à fabriquer une deuxième cintreuse correspondant au diamètre de la conduite d'échappement. Eh oui, les deux conduites ont des diamètres différents. Bon, je sais, certains appelleront ça ... disons pour rester polis, sodomiser les diptères, mais bon, ça m'évitera certainement un jour une remarque venant d'un "expert" vaporiste pour m'apprendre que les deux conduites ont des diamètres différents. Ici, que les vrais "experts" (qui en général ne se considèrent pas comme tels) ne se sentent pas visés, ce n'est pas à eux que je pense ;-)

11 Octobre 2017

Une fois les quatre tubes cintrés, il ne reste plus qu'à les couper à longueur. Pour cela, il faut relever les cotes avec précision. Bon, elles sont à moins d'un millimètre du plan, mais il faut tout de même s'en assurer.

On peut maintenant couper les tubes. Pour maintenir les brides pour la soudure, j'ovalise un peu les extrémité des tubes de façon à leur donner un léger serrage dans le trou de la bride. Une fois les brides correctement positionnées, je pointe légèrement au TIG sur la face inférieure. Je suis certain ainsi de ne pas avoir de surprise pendant le brasage. Juste un petit problème. L'échauffement lors du pointage au TIG a provoqué un bleuissement de l'acier de même qu'un noircissement du cuivre. Il s'agit d'une pellicule d'oxydes très superficielle qui serait sans doute dissoute par le flux, mais ne voulant pas prendre de risque je laisse tremper les pièces quelques minutes dans l'acide chlorydrique, suivi d'un bon rinçage à l'eau déminéralisée.

Et voilà les tubes terminés

Une petite vue de face

Maintenant, l'échappement. Ici, rien de bien compliqué. Juste un peu de tournage. Le trou central est percé à 8.6 mm (un septième de l'alésage des cylindres. Rien de scientifique. C'est juste une règle de bonne pratique). Les divergents et convergents sont ébauchés à l'alésoir et terminés à l'outil à aléser. Préalablement, j'avais noirci l'intérieur du trou avec un marqueur de façon à laisser une très fine zone non alésée au centre. Je suis ainsi certain de ne pas avoir agrandi col de la tuyère.

Et voilà les pièces presque terminées. La pièce de gauche qui viendra se braser sur le corps est sortie d'un raccord bicône. On distingue sur la pièce de droite les trois trous pour la sortie de vapeur du souffleur.

Pour terminer, il faut faire le raccord pour le tuyau d'arrivée de vapeur au souffleur. Ici, j'aurais pu utiliser des coudes du commerce mais je me serais privé du plaisir de les fabriquer moi-même.

Voilà le coude est terminé. Enfin, presque. Juste deux coups de scie pour couper les queues et un peu de travail à la lime.

Et voilà le raccord terminé. Non seulement je me suis fait plaisir à le fabriquer, mais encore aurait-il fallu chercher pour trouver un coude de cette taille. Sans doute chez les fournisseurs de modélisme vapeur...

Et voici l'ensemble terminé. Pour éviter qu'il ne se dévisse, le raccord sera soudé à l'étain.

Bon, prochaine étape, la fabrication des deux coudes pour la conduite du souffleur traverser la parois de la boîte à fumée.

8 novembre 2017

Et voici le moment venu de la mise à jour mensuelle que j'espère bientôt voir redevenir au moins hebdomadaire...

Le souffleur étant terminé, je peux maintenant m'attaquer à la porte de la boîte à fumée ainsi qu'à son support.

Pour le support, je pars d'une plaque d'acier de 25 que j'ai un jour récupérée.

En toute logique, j'aurais dû faire découper un anneau au laser, mais comme j'avais cette plaque, il me suffisait de la découper. Bon, facile à dire, mais moins évident à faire. Si je me débrouille passablement en oxycoupage pour des épaisseurs moyennes, je n'ai pas trop l'habitude d'épaisseurs comme celle-ci et j'y ai presque mangé une bouteille d'oxygène. Donc, ce n'était pas vraiment un bon plan, d'autant que j'ai découpé suivant une diamètre plus grand pour me laisser une marge de sécurité en cas de mauvais contrôle de la coupe et que vu la difficulté, je n'ai pas voulu m'aventurer à découper la partie centrale.

Enfin, après nettoyage de la coupe à la disqueuse, je me suis finalement retrouvé avec une plaque ronde.

Je la fixe dans le 4 mors et je commence par percer le plus gros possible.

Ensuite, on commence à enlever du copeau.

Une fois l'alésage central et la face arrière terminée, on le reprend au 3 mors pour terminer la face avant et l'amener au bon diamètre.

Et voici la pièce terminée. Elle pèse nettement moins lourd que la plaque initiale.

Avant de faire les finitions sur la face avant, j'usine d'abord la porte. Ici, je pars d'une pièce de fonderie que j'avais achetée au départ. A priori, tout se présente bien. La fonderie semble de bonne qualité et comme c'est de la fonte, ça ne devrait pas poser de problème particulier.

Je commence par monter la porte sur le 4 mors et à cylindrer le téton sur la face avant. Ici, je trouve déjà que la fonte est très dure et que la croûte est très épaisse.

Je peux maintenant retourner la pièce en la tenant par le téton. J'utilise toujours le 4 mors car j'en profite pour peaufiner le centrage général de la pièce.

Et là, le désastre. Pourtant une plaquette "spéciale fonte". De la fonte blanche ! Visiblement, le fondeur ne s'est pas fait chier à ajuster la composition de sa fonte pour l'adapter à l'épaisseur de la pièce et donc au refroidissement rapide.

Enfin, j'ai fini par trouver une combinaison outil/vitesse qui m'a permis (avec beaucoup de patience...) d'éliminer la croûte de fonte blanche. Il s'agit d'un outil 20x20 à pastille ronde. Il faudra juste tourner la pastille car ce côté-ci n'est plus bon à grand chose.

Bon, demain on termine la pièce.

9 novembre 2017

Après avoir dressé la face de la porte, je dois maintenant usiner un retreint sur la partie intérieure de la portée de façon à pouvoir y fixer le joint de porte. L'idéal aurait été de pouvoir faire une gorge arrondie. Sans trop y croire, j'ai donc affûté un barreau d'acier rapide pour me faire un outil, mais ce que je craignais s'est produit. Malgré que j'aie dressé la portée, je n'ai pas encore enlevé suffisamment de matière pour me faire quitte de la croûte de fonte blanche sur toute la surface et en particulier sur la partie interne. Conclusion, mon outil en acier rapide n'enlève rien.

Je modifie donc un peu le plan et opte pour un simple rétreint usiné à la meule.

Premier essais à la Dremel. Ca l'aurait peut-être fait, mais je crois que j'aurais pu y passer la nuit (et m'acheter une nouvelle Dremel).

J'usine donc vite fait une bague de plastique pour pouvoir mettre la meuleuse droite à la place de la Dremel.

Et là, nickel. Juste quelques problèmes de vibrations dus au fait que le support est prévu pour une Dremel, mais en tenant fermement l'arrière de la meuleuse pour éviter les vibrations, ça marche tout seul. Au passage, remarquez les cartons et les chiffons pour protéger le banc du tour des particules abrasives.

Et voilà le résultat final.

J'en profite également pour cylindrer le téton intérieur. Il me servira pour enlever proprement le téton externe lorsque la porte sera terminée.

Bon, maintenant, il ne me reste plus qu'à percer les trous dans les pentures de la porte.

Ici, la difficulté est de pouvoir percer deux trous parfaitement alignés tout en tenant compte du fait qu'on se retrouve toujours avec des points durs dans les parties à percer.

Après réflexion, je décide de monter la porte sur le cube de bridage et de me servir des côtés de celui-ci comme surface de référence. Le cube posé sur la table de la fraiseuse que j'utilise ici comme marbre, je pose la porte sur des cales de fraisage en la faisant reposer sur les dos des charnières que j'ai meulé le mieux possible. Les dos des charnières sont donc parallèles à la face inférieure du cube.

Il ne reste plus maintenant qu'à terminer le bridage et à brider le cube sur la table en ayant soin d'avoir le grand côté parallèle à l'axe X.

Les deux croix à la craie jaune marquent les deux faces de références. Il suffit de mettre à zéro les axes X et Y sur le coin et de positionner le foret à centrer à l'endroit où je veux percer. Je relève alors les coordonnées X et Y qui me donnent les coordonnées X et Y du premier trou par rapport à l'angle tu cube..

Je peux maintenant percer le premier trou.

Une fois le premier trou percé, il suffit de retourner le cube, de recaler le zéro sur le coin, et de se repositionner sur les mêmes X et Y (en réalité -X). On se trouve logiquement à l'aplomb du premier trou. On peut donc percer le deuxième trou.

Et ça marche. Un foret de 5 passe librement dans les deux trous.

11 novembre 2017

En ce jour de d'hommage aux combattants de la Grande Guerre, ayons aussi une petite pensée pour toutes ces locomotives en voie étroite qui irriguaient le front et les Decauville en particulier.

Les pentures de porte étant percées, il faut maintenant fabriquer leur pendant à fixer sur le cadre de boîte à fumée.

La base est tirée d'un plat de 5 dans lequel je découpe à la fraiseuse. J'ai failli le découper à la main, mais comme je devais monter la table rotative sur la fraiseuse, j'ai choisi la solution de facilité.

Et voilà, il ne reste plus qu'à découper suivant le pointillé et à ébarber. J'ai déjà marqué les trous.

Voilà la pièce terminée. Bon, j'aurais pu la faire découper au laser, mais je n'y ai pas pensé lors de la commande initiale.

Puisque le table rotative est montée, j'en profite pour marquer les trous sur le cadre. La plupart d'entre-eux serviront à placer des rivets décoratifs.

Revenons maintenant aux paumelles. Elles sont fabriquées avec un rond de 12 que je soude au tig sur un morceau de plat dont j'ai fraisé une extrémité en arrondi. Il ne me reste plus alors qu'à couper les morceaux nécessaires aux deux paumelles. Le morceau de gauche est ce qui reste de la partie centrale.

La porte est positionnée dans le rétreint sur le cadre et bloquée avec des cales en caoutchouc. Je peux maintenant positionner les paumelles pour soudure. Les rivets ne sont là que pour positionner temporairement la charnière.

Et voila la charnière de porte terminée.

16 novembre 2017

Après une nuit de réflexion, je change un peu mon plan. La porte s'adapte bien, mais lorsque le joint sera en place je risque de devoir placer une petite cale sous la charnière. Donc, ne peut-on finalement pas se passer du joint ? Finalement, l'étanchéité ne doit pas être totale. Le joint de porte ne doit être suffisamment étanche que pour éviter une perte de tirage. Par contre, si je ne mets pas de joint, l'état de surface de la portée n'est pas assez bon. Je remonte donc la porte sur le tour et je rectifie la surface à la meule.

Et voici une vue de la porte montée sur la boîte à fumée. On distingue les vis à tête fraisée sur la face externe qui sont directement visées dans l'épaisseur de la boîte à fumée.

Il ne reste maintenant plus qu'à fabriquer le système de fermeture.

On commence par le volant de serrage. Ici, la partie conique est usinée en orientant l'outil à tronçonner.

Un petit coup d'outil de forme pour faire le boudin extérieur.

Et on termine l'autre côté, toujours avec un outil de forme.

Et voilà le volant presque terminé. Il ne reste plus qu'à fraiser les trous dans le voile.

Pour le levier de manoeuvre du verrou, une petite brasure à l'argent et un trou carré au centre.

Et voilà. Il ne reste plus qu'à terminer la tige du verrou, c'est dire essentiellement couper le morceau de tige qui dépasse et ajuster l'épaisseur du verrou pour avoir une bonne fermeture.

20 novembre 2017

Voici venu le moment de clôturer ce chapitre.

Un petit coup de fraiseuse pour effectuer les découpes dans le voile du volant. En réalité, je ne fais que percer les coins à la fraise et je donne un coup de fraiseuse sur la partie externe du trou.

Le reste, je le découpe au bocfil et je termine par un coup de lime.

Pour les rivets décoratifs, j'avais pensé les coller à l'araldite, mais la tenue au temps et à la température n'est pas garantie donc j'ai finalement opté pour la soudure à l'étain. J'utilise de la soudure en pâte qui fond à 220 degrés ce qui me permet d'effectuer la soudure dans le four de la cuisine. Ca marche très bien, mais la prochaine fois, je placerai un plaque d'acier sur la tête des rivets pendant la chauffe, car trois d'entre eux sont sorti de leur trou. Un petit coup de chalumeau sur la tête et ils sont vite retournés au fond de leur trou.

Et voila l'ensemble terminé. Il ne reste plus qu'à peindre.

Prochain chapitre, j'attaque la tôlerie. Je n'ai pas encore de plan bien établi mais je vais sans doute commencer par l'enveloppe suivie des bâches à eau. Enfin, j'ai un peu de temps pour y penser car j'ai quelques trucs urgents à faire avant.

A bientôt pour de nouvelles aventures.

29 juin 2019

J'avais oublié la tôle de garde qui doit protéger la porte de boîte à fumée des gaz chauds. Comme on le voit sur une des photos précédentes, il existait un téton sur la face interne de la porte. Je n'en avais pas saisi l'utilité finale et l'avais donc arasé alors qu'il était vraisemblablement destiné à fixer cette tôle. Ce n'est pas grave. On va trouver une autre solution.

La tôle en elle-même est découpée dans une plaque d'inox (304) de 2 mm.

Ensuite, on soude des pattes de fixation sur la face interne. Je les ai faites en inox que je soude sur la fonte. Pas de problème pour ces petites pièces.

Pour le marquage des trous, j'utilise des vis de transfert. N'ayant pas vraiment l'utilisé de véritables vis Heimann, j'en fabrique avec des petits morceaux de tige filetée affûtés en pointe. Bon, les pointes ne sont pas vraiment acérées mais la tige filetée n'est pas non plus de l'acier dur, donc on triche un peu. Je place un morceau de chatterton aux endroits à marquer.

On positionne la plaque et on frappe un petit coup aux trois endroits à marquer.

Et voilà, c'est marqué. Il ne reste plus qu'à percer.

Et à fixer la plaque. Ne pas oublier un peu de graisse au cuivre sur les vis. On est inox sur inox et en plus ça va chauffer.