La chaudière

15 novembre 2016 :

Et me revoilà.

Comme je ne peux rien faire d'autre, je prends un peu de temps pour mettre à jour les débuts de ma chaudière.

Que le lecteur ne s'inquiète pas, le chapitre 15 viendra en son temps, mais j'ai volontairement sauté un numéro pour m'éviter de devoir tout renuméroter par la suite.

Pour m'éviter le travail fastidieux du découpage et du perçage des tôles, je pars de tôles découpées au laser.

Je commence d'abord par percer les quelques trous supplémentaires, notamment pour placer éventuellement un deuxième niveau en lieu et place des robinets de jauge.

Autre petite préparation, passer un coup de meule dans tous les trous, d'abord pour enlever les bavures et surtout pour donner un peu de jeux. J'avais prévu des trous de 10 pour placer des entretoises de 10, mais pour bien faire, j'aurais dû percer un tout petit peu plus grand. Leçon à retenir pour la chaudière suivante.

C'est maintenant au tour des tubulures dans lesquelles viendront se visser les différents accessoires et les bouchons de nettoyage. Rien de bien compliqué. C'est du travail de décolletage.

Autre chose à fabriquer, le tour du gueulard. Une solution consiste à écraser un morceau de tube, mais je n'ai pas de tube inox de cette taille dans le bon grade (304L). J'ai donc décidé de le former à chaud. Lorsque j'ai fait découper les différentes tôles, j'en ai profite pour faire découper trois modèles en acier doux. Un point de soudure pour les tenir ensemble,

Deux boulons pour que ça tienne bien et on donne un coup de finition au touret.

On peut y aller. Heureusement, j'ai prévu un essais préalable...

Bon, ici, c'est déjà nettement mieux.

Et voilà, on y arrive.

Un petit trait de scie et on termine.

Une bonne soudure et on y est.

On reprend le tournage. Ici, c'est la bride sur laquelle se fixera le dôme. Il y a beaucoup de matière à retirer car je suis parti ici d'une chute que j'avais récupérée lors d'une modification sur un échangeur de chaleur. C'est du 316L alors que le reste de la chaudière est du 304L. Bon, pas de quoi en perdre le sommeil.

Et voilà, on ne voit plus la poubelle. L'usinage ne pose pas de problème, mais la gestion des copeaux est plus problématique.

Maintenant que le tournage des brides du dôme et de la nourrice est terminé, il faut les gruger, c'est à dire usiner le creux qui leur permettra de bien s'asseoir sur le sommet de la chaudière.

Je commence par fabriquer un support à partir d'un plat de 10 récupéré dans le bac à mitrailles. On surface, on fraise deux côtés à angle droit,

Et on perce les trous correspondant aux trous de fixations des deux brides.

On perce les trous dans les brides et on taraude.

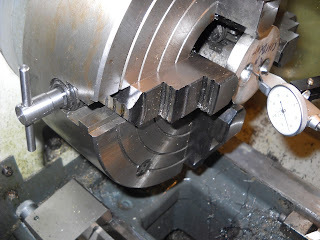

Pour éviter de devoir trop travailler avec l'axe Z qui n'est pas motorisé (mon bras non plus), j'oriente la broche de la fraiseuse à l'horizontale. Un petit coup de comparateur sur une pige de contrôle et c'est bon. Ce n'est de toute façon pas trop critique dans ce cas précis.

La petite bride est boulonnée sur le support.

Il faut maintenant régler la tête à aléser de façon à obtenir un diamètre correspondant au diamètre extérieur de la chaudière. J'utilise donc une équerre de montage dont le sommet me sert de référence. Je peut ainsi définir le zéro comme étant la hauteur de l'axe de la broche correspondant à celle du haut de l'équerre. J'utilise pour ça mon outil magique, à savoir le palpeur 3D.

Je peux maintenant monter la tête à aléser sur la fraiseuse et je descend la table de la fraiseuse de la moitié du diamètre de la chaudière. Il me suffit maintenant d'orienter la tête à aléser verticalement et et déplacer la chariot de façon à ce que la pastille de l'outil vienne affleurer le sommet de l'équerre. On peut maintenant bloquer la tête. L'extrémité d'outil décrira normalement une circonférence correspondant au diamètre de la chaudière.

Et voilà, il ne reste plus qu'à monter la bride déjà boulonnée sur son support.

Bon, le bridage est sans doute un peu lourd, mais au moins il est rassurant.

Et voilà, y a plus qu'à. Enfin, presque, car les plaquettes qui pourtant donnaient de bon résultat lors du tournage, ne semblent pas aussi bien marcher ici. L'extrémité s'écaille relativement rapidement ce qui génère pas mal de chocs. Donc, j'ai mis tout en attente et suis allé acheter des plaquettes plus adaptées au travail au chocs.

On voit ici sur la photo les deux plaquettes, celle de droite étant celle qui marche bien. En y regardant de près, on voit très bien que la lèvre de l'arête de coupe est très peu marquée, voir inexistante, ce qui lui procure une meilleure résistance aux chocs.

16 novembre 2016

Eh voici les dernière photos de l'usinage des brides du dôme et de la nourrice. Un vrai plaisir avec les plaquettes qui vont bien. Juste beaucoup de patience, mais le résultat est là.

Vérification sur le tube de la chaudière. La courbure à l'air d'être correcte.

Dans le cadre des préparatifs, il fallait aussi que j'agrandisse un trou dans la plaque arrière de la boîte à feu. Ici, c'était une erreur sur le plan. Eh oui, ça arrive. Heureusement, cette fois-ci, c'était dans la bon sens.

Avant de continuer, il faut que je change un peu mon programme. Je dois usiner des filets au tour pour les soupapes de sécurité et pour la sortie de vapeur à travers la plaque tubulaire. Comme il s'agit de filets non standards, il faut les faire au tour, et n'ayant pas de filet mâle de référence, je préfère usiner les filets mâle d'abord. D'une part, je peux les mesurer avec des piges et en plus, comme il s'agit de petites pièces, je pourrai les manipuler pour vérifier qu'ils s'adaptent sur le filet femelle en cours d'usinage. Donc, j'ouvre provisoirement un nouveau chapitre (numéro 15) que j'avais mis en réserve pour le régulateur.

8 décembre 2016

Bon, après le petit détour par la case régulateur j'en reviens à la chaudière.

Tout d'abord, le filet dans la plaque tubulaire avant dans lequel viendra se visser le raccord de sortie de vapeur. Un montage sur le faux plateau, on centre le mieux possible au comparateur et on peut y aller.

Je fait maintenant les filets dans le sommet du dôme. Pour le centrage, je dégrossi avec un cimblot (en fait, une rondelle d'alu qui traînait dans mon bac à mitrailles).

On peaufine avec le comparateur. Ici, on voit les petites clefs que j'ai fabriquées pour les centrages sur le 4 mors. Le fait d'avoir deux petites clefs, permet de visser d'un côté et de dévisser simultanément de l'autre. La grosse clef ne sert que pour le serrage final.

On peut maintenant fileter. Lors de la fabrication du raccord de sortie, j'en avais aussi profité pour fabriquer les sièges des soupapes, donc je peux directement vérifier que les deux filets sont compatibles.

Les deux filets des soupapes étant terminés, il faut faire le filet externe. J'ai prévu de visser le sommet du dôme dans le dôme. Le tout sera soudé, mais ça améliore la résistance de l'assemblage.

Maintenant, c'est le tour du dôme. Je pars ici d'une ébauche de 304 que j'avais un jour trouvé sur internet. Premier reflex, tronçonner au tour. Bon, à bien y réfléchir, je ne crois pas que ça doit une bonne idée. La pièce est quand même assez lourde et il faut pouvoir la rattraper lorsqu'elle se libérera. Donc, c'est la scie ruban qui le fera.

Maintenant, on amène le cylindre à la cote.

On fait le filet qui se vissera dans la bride.

Ici, comme pour la partie supérieure du dôme, les dimensions du filet mâle sont contrôlées avec les piges.

On retourne le cylindre. Comme on a une pièce assez longue, on ajuste d'alignement d'un coup de maillet. Ce n'est pas critique, mais ça permet d'avoir un bon raccord entre les deux surfaces.

On peut ensuite aléser l'intérieur et couper le filet interne.

Et voilà, tout se visse.

Voilà le dôme presque terminé. Enfin, il y a encore du travail, mais ce sera pour la semaine prochaine.

18 décembre 2016

Bon, pour commencer la journée, un petit boulot léger. Le traçage et le perçage des trous pour fixer les colonnes des soupapes de sécurité. Comme je n'ai aucun repère sur le sommet du dôme, je tourne vite deux cimblots en alu qui me permettent de visualiser les centres des trous. Je peux ainsi tracer les trous pour les colonnes et le robinet de graissage du régulateur.

Ce n'est visiblement pas mon jour de chance. Je casse le taraud. Là, la situation est critique, car pour refaire la pièce, il faut d'abord que je découpe un disque dans une plaque d'acier, puis refaire les filets. J'applique donc la phase numéro un de mon plan catastrophe. J'arrête tout et je vais boire un café. Ne riez pas, c'est vachement efficace, car ça aide à réfléchir et surtout prendre un peu de recul évite souvent de rajouter une connerie à la première.

N'ayant rien à perdre, je décide donc d'essayer de retirer le morceau de taraud. Je commence par remplir le trou d'acide chloridrique et je laisse agir quelques heures. Ensuite, un coup de chalumeau sur le taraud en espérant le détremper, mais avec de l'acier rapide, ce n'est pas évident, car il se retrempe en refroidissant. Et pour finir, je lui donne quelque bon coups de marteau avec un chasse-clou. Ensuite, je parviens à le désagréger partiellement avec une pointe à tracer, jusqu'à ce que finalement je parvienne à extraire le dernier morceau. Bon, là je m'attend à devoir retarauder en M6 mon trou initialement en M5. Eh bien non, le trou n'est pas trop abîmé, et lorsque de filet est terminé avec un nouveau taraud, on ne voit plus aucune trace de dégâts.

Maintenant, c'est le tour de la bride inférieure. Il suffit ici d'aléser un peu le trou du disque découpé au laser et de tailler le filet. Pas de problème. Le dôme se visse et se dévisse à la perfection. Un peu trop d'ailleurs...

Bon, je nettoie un peu les pièces, c'est à dire j'essuie le fluide de coupe qui restait dans les filets et je ré-essaye. Et là, ça coince. Dans les deux sens. Même la clef à chaîne ne parvient plus à le faire bouger d'un poil. Les deux filetages sont collés. Je suis d'autant plus impardonnable que durant ma carrière professionnelle, j'ai toujours été très sensible à ce problème avec le vissage des garnitures de forage amagnétiques (la plupart du temps en inox) qui demandaient l'usage d'une graisse spéciale au cuivre.

Heureusement, il s'est bloqué à peu près au bon endroit, me laissant juste la place pour un beau cordon de soudure.

Ca me complique juste un peu la vie pour le perçage des trous dans la bride. Je suis obligé de faire un montage aérien sur la fraiseuse.

Sur la face inférieure du sommet du dôme, j'ai bouché les trous que j'avais taraudé. Je ne devrai donc pas assurer l'étanchéité au niveau des colonnettes des soupapes.

Comme mon problème de collage était en partie du à un ajustage trop juste des filets, je décide de redonner un petit coup sur le filet extérieur du sommet. C'est un peu délicat pour recentrer la pièce et ajuster l'outil de filetage, mais ça marche.

Je peux maintenant passer à la soudure. Dommage que je n'aie pas un vireur. Je sens que ce sera une de mes prochaines réalisation.

Un cordon sur le sommet du dôme que j'ai laissé dépasser de 3 millimètres.

Et un dernier cordon sur la bride. Il est un peu moins régulier, car je ne peux pas le faire trop gros de façon à ne pas déborder sur l'emplacement des vis. De toute façon, le cordon interne suffit amplement en lui-même.

Et voici le dôme monté sur son support.

20 décembre 2016

Il est maintenant temps d'attaquer les choses sérieuses. La chaudière en elle-même.

Tout d'abord vérifier que les extrémités du tube sont perpendiculaires à son axe.

Ensuite, il faut faire les marquages. Comme je n'ai pas de marbre suffisamment grand, je dois trouver autre chose. Sans grande illusion, j'ai mis la latte sur la table auto-élévatrice qui me servira de support de travail et oh surprise, il est bien plat. Donc, il ne reste plus qu'à procéder au traçage.

Après, la première opération critique, c'est le perçage des trous pour le dôme, la chapelle supérieure, la nourrice et les deux sortie pour les niveaux. Ici, j'avais fait quelques essais préalables avec des scies cloches et ça marche. Il suffit d'y aller gentiment, surtout avec la grande. Par précaution, j'avais détendu un poil des courroies de la perceuse de façon à limiter le coupe en cas de problème.

Enfin, il faut faire la découpe pour la boîte à feu, mais la pas de problème. Je l'ai fait à la disqueuse avec un fin disque à tronçonner.

22 décembre 2016

Et nous voici au pieds du mur. La soudure.

Je commence d'abord par une mise en bouche. La soudure des renforts au dos de la plaque tubulaire avant.

Ensuite, j'ai décidé de commencer par la face avant de la boîte à feu. Ici, il faut faire attention à ce qu'elle soit bien orientée et perpendiculaire au corps cylindrique. Je commence donc par mettre ma surface de référence (en l'occurrence la découpe pour la boîte à feu) horizontale. Un bon niveau de maçon fait très bien l'affaire.

Je commence par plaquer une tôle verticale que je cale avec un serre-joint et une plaque de bois sur l'extrémité du tube.

Je peux maintenant présenter la face avant de la boîte à feu que je cale avec deux serre-joints sur la première plaque. J'intercale une petite cale pour l'avoir bien perpendiculaire.

Je pointe.

Et je redresse le tube pour souder plus confortablement. Ici, j'apprécie la table auto-élévatrice qui me permet d'ajuster la hauteur.

Et voilà la soudure. Ce n'est pas trop mal pour un début.

Bon, maintenant, c'est le tour des tuyaux. Découpe au disque et mise à longueur exacte sur le tank.

Et voici la plaque tubulaire arrière positionnée pour la soudure. Je l'ai fixée avec 4 boulons, et garanti l'alignement avec 4 tiges de 10 enfilées dans les trous des entretoises. J'ai du intercaler des grosses rondelles entre les deux plaques, d'une part pour compenser la sur-épaisseur créée par la soudure et pour ajuster l'écart entre les deux plaques tubulaires. Les petites rondelles collées au double face qu'on voit sur la photo ont une autre fonction que je vais expliquer.

Pour la plaque tubulaire avant, je l'ai fixée par deux pointages légers sur l'extrémité du corps cylindrique. Ici, on voit les tubes mis en place, mais pas encore prêts pour la soudure.

Après des essais préparatoires, j'ai trouvé que la façon la plus facile et la plus satisfaisante de souder les tubes était de ne pas utiliser de métal d'apport, si ce n'est la partie du tube dépassant la plaque tubulaire. Pour bien faire, le tube doit dépasser de deux millimètres.

Vous comprendrez donc maintenant l'utilité des rondelles collées au double face. Elles servent d'intercalaires pour la plaque qui me servira de butée pour positionner les tubes. Je fixe cette "butée" avec deux serre-joints et une bride.

J'ai fait un petit outil en alu pour enfoncer les tubes jusque contre la butée. La plupart se positionnent à la main, mais certains sont un peu serrant, soit parce que le trou est trop juste, soit le tube légèrement déformé.

Et voilà, je peux maintenant redresser le tout et souder.

Voilà la plaque tubulaire avant

Je peux maintenant retourner le tout et retirer la plaque de butée. Les tubes dépassent bien tous de la même longueur.

Et voilà après soudure.

Je peux maintenant donner un petit coup de disqueuse sur les pointages qui fixent la plaque tubulaire avant et "démouler" le tout. Et voilà le faisceau tubulaire soudé. Bon, ce n'est qu'une étape, mais ce n'était pas celle qui me faisait le moins peur.

Je clôture ici le premier chapitre réservé à la chaudière. Il s'agit d'une coupure arbitraire, mais j'évite ainsi d'avoir un chapitre trop lourd.

Comme je ne peux rien faire d'autre, je prends un peu de temps pour mettre à jour les débuts de ma chaudière.

Que le lecteur ne s'inquiète pas, le chapitre 15 viendra en son temps, mais j'ai volontairement sauté un numéro pour m'éviter de devoir tout renuméroter par la suite.

Pour m'éviter le travail fastidieux du découpage et du perçage des tôles, je pars de tôles découpées au laser.

Je commence d'abord par percer les quelques trous supplémentaires, notamment pour placer éventuellement un deuxième niveau en lieu et place des robinets de jauge.

Autre petite préparation, passer un coup de meule dans tous les trous, d'abord pour enlever les bavures et surtout pour donner un peu de jeux. J'avais prévu des trous de 10 pour placer des entretoises de 10, mais pour bien faire, j'aurais dû percer un tout petit peu plus grand. Leçon à retenir pour la chaudière suivante.

C'est maintenant au tour des tubulures dans lesquelles viendront se visser les différents accessoires et les bouchons de nettoyage. Rien de bien compliqué. C'est du travail de décolletage.

Autre chose à fabriquer, le tour du gueulard. Une solution consiste à écraser un morceau de tube, mais je n'ai pas de tube inox de cette taille dans le bon grade (304L). J'ai donc décidé de le former à chaud. Lorsque j'ai fait découper les différentes tôles, j'en ai profite pour faire découper trois modèles en acier doux. Un point de soudure pour les tenir ensemble,

Deux boulons pour que ça tienne bien et on donne un coup de finition au touret.

On peut y aller. Heureusement, j'ai prévu un essais préalable...

Bon, ici, c'est déjà nettement mieux.

Et voilà, on y arrive.

Un petit trait de scie et on termine.

Une bonne soudure et on y est.

On reprend le tournage. Ici, c'est la bride sur laquelle se fixera le dôme. Il y a beaucoup de matière à retirer car je suis parti ici d'une chute que j'avais récupérée lors d'une modification sur un échangeur de chaleur. C'est du 316L alors que le reste de la chaudière est du 304L. Bon, pas de quoi en perdre le sommeil.

Et voilà, on ne voit plus la poubelle. L'usinage ne pose pas de problème, mais la gestion des copeaux est plus problématique.

Maintenant que le tournage des brides du dôme et de la nourrice est terminé, il faut les gruger, c'est à dire usiner le creux qui leur permettra de bien s'asseoir sur le sommet de la chaudière.

Je commence par fabriquer un support à partir d'un plat de 10 récupéré dans le bac à mitrailles. On surface, on fraise deux côtés à angle droit,

Et on perce les trous correspondant aux trous de fixations des deux brides.

On perce les trous dans les brides et on taraude.

Pour éviter de devoir trop travailler avec l'axe Z qui n'est pas motorisé (mon bras non plus), j'oriente la broche de la fraiseuse à l'horizontale. Un petit coup de comparateur sur une pige de contrôle et c'est bon. Ce n'est de toute façon pas trop critique dans ce cas précis.

La petite bride est boulonnée sur le support.

Il faut maintenant régler la tête à aléser de façon à obtenir un diamètre correspondant au diamètre extérieur de la chaudière. J'utilise donc une équerre de montage dont le sommet me sert de référence. Je peut ainsi définir le zéro comme étant la hauteur de l'axe de la broche correspondant à celle du haut de l'équerre. J'utilise pour ça mon outil magique, à savoir le palpeur 3D.

Je peux maintenant monter la tête à aléser sur la fraiseuse et je descend la table de la fraiseuse de la moitié du diamètre de la chaudière. Il me suffit maintenant d'orienter la tête à aléser verticalement et et déplacer la chariot de façon à ce que la pastille de l'outil vienne affleurer le sommet de l'équerre. On peut maintenant bloquer la tête. L'extrémité d'outil décrira normalement une circonférence correspondant au diamètre de la chaudière.

Et voilà, il ne reste plus qu'à monter la bride déjà boulonnée sur son support.

Bon, le bridage est sans doute un peu lourd, mais au moins il est rassurant.

Et voilà, y a plus qu'à. Enfin, presque, car les plaquettes qui pourtant donnaient de bon résultat lors du tournage, ne semblent pas aussi bien marcher ici. L'extrémité s'écaille relativement rapidement ce qui génère pas mal de chocs. Donc, j'ai mis tout en attente et suis allé acheter des plaquettes plus adaptées au travail au chocs.

On voit ici sur la photo les deux plaquettes, celle de droite étant celle qui marche bien. En y regardant de près, on voit très bien que la lèvre de l'arête de coupe est très peu marquée, voir inexistante, ce qui lui procure une meilleure résistance aux chocs.

16 novembre 2016

Eh voici les dernière photos de l'usinage des brides du dôme et de la nourrice. Un vrai plaisir avec les plaquettes qui vont bien. Juste beaucoup de patience, mais le résultat est là.

Vérification sur le tube de la chaudière. La courbure à l'air d'être correcte.

Dans le cadre des préparatifs, il fallait aussi que j'agrandisse un trou dans la plaque arrière de la boîte à feu. Ici, c'était une erreur sur le plan. Eh oui, ça arrive. Heureusement, cette fois-ci, c'était dans la bon sens.

Avant de continuer, il faut que je change un peu mon programme. Je dois usiner des filets au tour pour les soupapes de sécurité et pour la sortie de vapeur à travers la plaque tubulaire. Comme il s'agit de filets non standards, il faut les faire au tour, et n'ayant pas de filet mâle de référence, je préfère usiner les filets mâle d'abord. D'une part, je peux les mesurer avec des piges et en plus, comme il s'agit de petites pièces, je pourrai les manipuler pour vérifier qu'ils s'adaptent sur le filet femelle en cours d'usinage. Donc, j'ouvre provisoirement un nouveau chapitre (numéro 15) que j'avais mis en réserve pour le régulateur.

8 décembre 2016

Bon, après le petit détour par la case régulateur j'en reviens à la chaudière.

Tout d'abord, le filet dans la plaque tubulaire avant dans lequel viendra se visser le raccord de sortie de vapeur. Un montage sur le faux plateau, on centre le mieux possible au comparateur et on peut y aller.

Voilà, le raccord se visse bien. Vous aurez maintenant compris pourquoi j'ai d'abord voulu usiner le raccord. En effet, si j'avais construit la chaudière avant le raccord, il m'aurait été difficile de manipuler la chaudière pour vérifier qu'elle se vissait bien sur le raccord en cours d'usinage, donc serré dans le mandrin.

Je fait maintenant les filets dans le sommet du dôme. Pour le centrage, je dégrossi avec un cimblot (en fait, une rondelle d'alu qui traînait dans mon bac à mitrailles).

On peaufine avec le comparateur. Ici, on voit les petites clefs que j'ai fabriquées pour les centrages sur le 4 mors. Le fait d'avoir deux petites clefs, permet de visser d'un côté et de dévisser simultanément de l'autre. La grosse clef ne sert que pour le serrage final.

On peut maintenant fileter. Lors de la fabrication du raccord de sortie, j'en avais aussi profité pour fabriquer les sièges des soupapes, donc je peux directement vérifier que les deux filets sont compatibles.

Les deux filets des soupapes étant terminés, il faut faire le filet externe. J'ai prévu de visser le sommet du dôme dans le dôme. Le tout sera soudé, mais ça améliore la résistance de l'assemblage.

Maintenant, c'est le tour du dôme. Je pars ici d'une ébauche de 304 que j'avais un jour trouvé sur internet. Premier reflex, tronçonner au tour. Bon, à bien y réfléchir, je ne crois pas que ça doit une bonne idée. La pièce est quand même assez lourde et il faut pouvoir la rattraper lorsqu'elle se libérera. Donc, c'est la scie ruban qui le fera.

Maintenant, on amène le cylindre à la cote.

On fait le filet qui se vissera dans la bride.

Ici, comme pour la partie supérieure du dôme, les dimensions du filet mâle sont contrôlées avec les piges.

On retourne le cylindre. Comme on a une pièce assez longue, on ajuste d'alignement d'un coup de maillet. Ce n'est pas critique, mais ça permet d'avoir un bon raccord entre les deux surfaces.

On peut ensuite aléser l'intérieur et couper le filet interne.

Et voilà, tout se visse.

Voilà le dôme presque terminé. Enfin, il y a encore du travail, mais ce sera pour la semaine prochaine.

18 décembre 2016

Bon, pour commencer la journée, un petit boulot léger. Le traçage et le perçage des trous pour fixer les colonnes des soupapes de sécurité. Comme je n'ai aucun repère sur le sommet du dôme, je tourne vite deux cimblots en alu qui me permettent de visualiser les centres des trous. Je peux ainsi tracer les trous pour les colonnes et le robinet de graissage du régulateur.

Ce n'est visiblement pas mon jour de chance. Je casse le taraud. Là, la situation est critique, car pour refaire la pièce, il faut d'abord que je découpe un disque dans une plaque d'acier, puis refaire les filets. J'applique donc la phase numéro un de mon plan catastrophe. J'arrête tout et je vais boire un café. Ne riez pas, c'est vachement efficace, car ça aide à réfléchir et surtout prendre un peu de recul évite souvent de rajouter une connerie à la première.

N'ayant rien à perdre, je décide donc d'essayer de retirer le morceau de taraud. Je commence par remplir le trou d'acide chloridrique et je laisse agir quelques heures. Ensuite, un coup de chalumeau sur le taraud en espérant le détremper, mais avec de l'acier rapide, ce n'est pas évident, car il se retrempe en refroidissant. Et pour finir, je lui donne quelque bon coups de marteau avec un chasse-clou. Ensuite, je parviens à le désagréger partiellement avec une pointe à tracer, jusqu'à ce que finalement je parvienne à extraire le dernier morceau. Bon, là je m'attend à devoir retarauder en M6 mon trou initialement en M5. Eh bien non, le trou n'est pas trop abîmé, et lorsque de filet est terminé avec un nouveau taraud, on ne voit plus aucune trace de dégâts.

Maintenant, c'est le tour de la bride inférieure. Il suffit ici d'aléser un peu le trou du disque découpé au laser et de tailler le filet. Pas de problème. Le dôme se visse et se dévisse à la perfection. Un peu trop d'ailleurs...

Bon, je nettoie un peu les pièces, c'est à dire j'essuie le fluide de coupe qui restait dans les filets et je ré-essaye. Et là, ça coince. Dans les deux sens. Même la clef à chaîne ne parvient plus à le faire bouger d'un poil. Les deux filetages sont collés. Je suis d'autant plus impardonnable que durant ma carrière professionnelle, j'ai toujours été très sensible à ce problème avec le vissage des garnitures de forage amagnétiques (la plupart du temps en inox) qui demandaient l'usage d'une graisse spéciale au cuivre.

Heureusement, il s'est bloqué à peu près au bon endroit, me laissant juste la place pour un beau cordon de soudure.

Ca me complique juste un peu la vie pour le perçage des trous dans la bride. Je suis obligé de faire un montage aérien sur la fraiseuse.

Sur la face inférieure du sommet du dôme, j'ai bouché les trous que j'avais taraudé. Je ne devrai donc pas assurer l'étanchéité au niveau des colonnettes des soupapes.

Comme mon problème de collage était en partie du à un ajustage trop juste des filets, je décide de redonner un petit coup sur le filet extérieur du sommet. C'est un peu délicat pour recentrer la pièce et ajuster l'outil de filetage, mais ça marche.

Je peux maintenant passer à la soudure. Dommage que je n'aie pas un vireur. Je sens que ce sera une de mes prochaines réalisation.

Un cordon sur le sommet du dôme que j'ai laissé dépasser de 3 millimètres.

Et un dernier cordon sur la bride. Il est un peu moins régulier, car je ne peux pas le faire trop gros de façon à ne pas déborder sur l'emplacement des vis. De toute façon, le cordon interne suffit amplement en lui-même.

Et voici le dôme monté sur son support.

20 décembre 2016

Il est maintenant temps d'attaquer les choses sérieuses. La chaudière en elle-même.

Tout d'abord vérifier que les extrémités du tube sont perpendiculaires à son axe.

Ensuite, il faut faire les marquages. Comme je n'ai pas de marbre suffisamment grand, je dois trouver autre chose. Sans grande illusion, j'ai mis la latte sur la table auto-élévatrice qui me servira de support de travail et oh surprise, il est bien plat. Donc, il ne reste plus qu'à procéder au traçage.

Après, la première opération critique, c'est le perçage des trous pour le dôme, la chapelle supérieure, la nourrice et les deux sortie pour les niveaux. Ici, j'avais fait quelques essais préalables avec des scies cloches et ça marche. Il suffit d'y aller gentiment, surtout avec la grande. Par précaution, j'avais détendu un poil des courroies de la perceuse de façon à limiter le coupe en cas de problème.

Enfin, il faut faire la découpe pour la boîte à feu, mais la pas de problème. Je l'ai fait à la disqueuse avec un fin disque à tronçonner.

22 décembre 2016

Et nous voici au pieds du mur. La soudure.

Je commence d'abord par une mise en bouche. La soudure des renforts au dos de la plaque tubulaire avant.

Ensuite, j'ai décidé de commencer par la face avant de la boîte à feu. Ici, il faut faire attention à ce qu'elle soit bien orientée et perpendiculaire au corps cylindrique. Je commence donc par mettre ma surface de référence (en l'occurrence la découpe pour la boîte à feu) horizontale. Un bon niveau de maçon fait très bien l'affaire.

Je commence par plaquer une tôle verticale que je cale avec un serre-joint et une plaque de bois sur l'extrémité du tube.

Je peux maintenant présenter la face avant de la boîte à feu que je cale avec deux serre-joints sur la première plaque. J'intercale une petite cale pour l'avoir bien perpendiculaire.

Je pointe.

Et je redresse le tube pour souder plus confortablement. Ici, j'apprécie la table auto-élévatrice qui me permet d'ajuster la hauteur.

Et voilà la soudure. Ce n'est pas trop mal pour un début.

Bon, maintenant, c'est le tour des tuyaux. Découpe au disque et mise à longueur exacte sur le tank.

Et voici la plaque tubulaire arrière positionnée pour la soudure. Je l'ai fixée avec 4 boulons, et garanti l'alignement avec 4 tiges de 10 enfilées dans les trous des entretoises. J'ai du intercaler des grosses rondelles entre les deux plaques, d'une part pour compenser la sur-épaisseur créée par la soudure et pour ajuster l'écart entre les deux plaques tubulaires. Les petites rondelles collées au double face qu'on voit sur la photo ont une autre fonction que je vais expliquer.

Pour la plaque tubulaire avant, je l'ai fixée par deux pointages légers sur l'extrémité du corps cylindrique. Ici, on voit les tubes mis en place, mais pas encore prêts pour la soudure.

Après des essais préparatoires, j'ai trouvé que la façon la plus facile et la plus satisfaisante de souder les tubes était de ne pas utiliser de métal d'apport, si ce n'est la partie du tube dépassant la plaque tubulaire. Pour bien faire, le tube doit dépasser de deux millimètres.

Vous comprendrez donc maintenant l'utilité des rondelles collées au double face. Elles servent d'intercalaires pour la plaque qui me servira de butée pour positionner les tubes. Je fixe cette "butée" avec deux serre-joints et une bride.

J'ai fait un petit outil en alu pour enfoncer les tubes jusque contre la butée. La plupart se positionnent à la main, mais certains sont un peu serrant, soit parce que le trou est trop juste, soit le tube légèrement déformé.

Et voilà, je peux maintenant redresser le tout et souder.

Voilà la plaque tubulaire avant

Je peux maintenant retourner le tout et retirer la plaque de butée. Les tubes dépassent bien tous de la même longueur.

Et voilà après soudure.

Je clôture ici le premier chapitre réservé à la chaudière. Il s'agit d'une coupure arbitraire, mais j'évite ainsi d'avoir un chapitre trop lourd.

Bonjour, je cite:

RépondreSupprimer"On retourne le cylindre. Comme on a une pièce assez longue, on ajuster d'alignement d'un coup de maillet. Ce n'est pas critique, mais ça permet d'avoir un bon raccord entre les deux surfaces."

Le filetage externe fait, cylindre 304L retourné donc filetage côté 3 mors du mandrin. Le serrage porte sur quoi? cales fines laiton pour ne pas endommager le filet? et en conservant la concentricité pour le filetage interne à l'autre extrémité ?...

Merci, Alain.

Bonjour,

RépondreSupprimerNon, je n'ai pas protégé le filet. Le serrage se fait sur toutes la longueur des mors, c'est à dire au moins trois fois la longueur du filet. J'ai donc considéré que le risque d'abîmer le filet était assez faible d'autant que la correction au maillet ne porte que sur un ou deux dixièmes en bout de cylindre, donc un quart de poil de c.. au niveau des mors. Si j'avais utilisé des cales, là, il aurait fallu faire une plus grosse correction, car la pièce aurait été nettement moins bien centrée par les mors.