Un peu de fonderie...

23 septembre 2018 :

J'avais déjà présenté dans un chapitre précédent les premiers résultats obtenus avec mon imprimante 3D. Un des objetifs de l'acquisition de cette imprimante était la fabrication de modèles de fonderie. Donc, même si ça ne concerne pas directement la construction de ma locomotive, je suis persuadé que mes premières expériences en fonderie intéresseront plus d'un vaporiste amateur.

Avant de commencer, je me dois de mentionner le stage de fonderie organisé chaque année par le CERD à Hoves. Je joints d'ailleurs le lien vers la page Facebook de sa cheville ouvrière Anthime Robette.

https://www.facebook.com/anthime.robette.5?fref=pb&hc_location=friends_tab

L'objet que j'ai décidé de reproduire est un sabot de freinage utilisé dans les triages pour freiner les wagons ou tout simplement pour les immobiliser. Voici l'original qui fait une trentaine de centimètres de long.

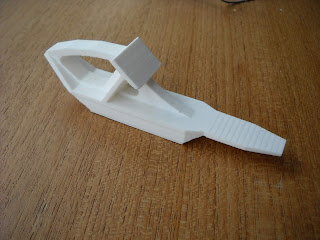

Et voici le même imprimé en 3D et un peu réduit de taille. J'ai aussi du réduire la longueur de la lame pour que le sabot soit compatible avec la voie en 7 1/4.

Pour lisser un peu certaines surface, j'utilise du mastic de carrossier puis une bonne couche de peinture.

Bien que ce ne soit pas la technique la plus adaptée pour reproduire une pièce en plusieurs exemplaires, je fais d'abord un essai de moulage au sable. On commence par remplir le cadre en ayant posé le sabot sur le plan de travail.

Toutes les couches de sable doivent être soigneusement damées.

Et voilà ce qu'on obtient lorsqu'on retourne le cadre (on voit la face initialement en contact avec le plan de travail).

On creuse ensuite pour aller rechercher le plan de contact entre les deux parties du moule qui correspond ici au plan de symétrie e l'objet à copier.

On peut alors retirer doucement le modèle. Bon, ce n'est pas très concluant. On a un arrachement important, ce qui en soi n'a rien de surprenant si on sait que le modèle a été conçu sans angles de dépouille. Bon, au moins j'aurai essayé, même si la conviction n'y était pas dès le départ, car même si ça aurait marché, cette méthode de moulage ne me permettait pas d'obtenir la rainure sous le sabot dans laquelle vient se loger le rail. Sinon, il aurait fallu passer par un noyau, mais c'est encore compliquer.

Je repasse donc à ma première idée qui était la fonderie à la cire perdue.

Pour cela, il faut d'abord fabriquer un moule qui ne servira qu'à produire des modèles en cire.

Je commence ici par noyer le modèle en plastique dans de la plasticine en ayant soin que la plasticine s'arrête sur le plan de symétrie. Il ne figure pas encore sur la photo, mais il ne faut pas oublier à ce stade de fixer un "entonnoir" en plasticine sur la partie supérieure (lors de la coulée de la cire) de modèle.

On peut alors confectionner un petit coffrage en plasticine.

On coule le silicone en ayant eu bien soin de badigeonner le modèle avec de la cire de démoulage.

Une fois ce premier moule obtenu, on retire la plasticine, on construit un nouveau coffrage autour du premier demi-moule et on coule la deuxième partie du moule.

On obtient ainsi un moule en deux parties dont il ne reste plus qu'à séparer les deux parties et à retirer le modèle en plastique.

On place le moule verticalement et il ne reste plus qu'à couler la cire.

Et voilà. Tout s'est passé comme prévu. On voit très bien l'entonnoir en cire et le conduit de coulée.

J'arrête ici mais je ne manquerai pas de poursuivre ce petit reportage dès que j'aurai eu le temps de m'y reconsacrer.

16 juin 2019

Après cette (longue) interruption, j'ai enfin eu l'occasion donner un début de concrétisation à mes projets.

Tout d'abord couler les accessoires, en l'occurrence des cônes de coulée dans un moule en silicone.

On "colle" l'entonnoir sur le modèle.

Puis on enrobe le tout dans un bloc de plâtre réfractaire. Peu importe la forme. J'essaye juste d'avoir quelque chose d'épaisseur relativement homogène tout en ne gaspillant pas trop de plâtre.

Etape suivante, le décirage. Ici, j'effectue un premier décirage dans le four de cuisine à 150 dégrés qui me permet de récupérer une bonne partie de la cire.

Pour la suite des opérations, on place le moule dans une gaine de sable. Cette gaine à plusieurs fonctions. Donner une certaine inertie thermique au moule, le consolider et surtout limiter les dégâts en cas de rupture du moule.

On peut maintenant cuire le moule. Ici, j'utilise mon nouveau jouet. La proximité du Brexit m'a donné une excuse pour me commander un bon petit four en Grande Bretagne.

La cuisson se fait par une montée très progressive à 300 degrés, une montée à 750 degrés pour parfaire le décirage et cuire le plâtre, puis une descente progressive à 300 degrés, température du moule pour la coulée. Ne prenez pas ce programme comme la vérité absolue. Je suis tout à fait inexpérimenté dans ce domaine et c'est un programme de cuisson établi sur base de ce que j'ai récupéré sur internet.

Pendant le refroidissement du moule, il est temps de commencer à préparer la coulée. J'utilise des vieilles gouttières dn zinc préalablement fondues et coulées en barres.

Comme le creuset est neuf, il a aussi droit à un chauffage progressif avant d'y ajouter les morceaux de zinc.

Quand tout est bien chaud, on peut ajouter le zinc et pousser les feux.

Lorsque tout est prêt, on peut amener le moule à pieds d'oeuvre et sortir le creuset.

Et voilà. Quelques heures de préparation pour quelques secondes de coulée. Mais tout s'est bien passé.

Après quelques minutes, on peut retirer le moule de sa gaine de sable. Jusqu'ici tout va bien. Il semble avoir bien supporté à la fois la cuisson et la coulée.

Pour le démoulage, on trempe le tout dans un sceau d'eau. Ca provoque un effritement du plâtre qui

Et voilà. Tout s'est bien passé. Il reste juste à couper la masselotte et limer les bavures qui sont essentiellement dues à des imperfections du modèle de cire. Il faut dire que comme c'était un premier essai, j'avais pris un des plus mauvais modèles de cire.

Pour cet objet particulier, l'utilisation d'un modèle de cire n'est pas vraiment nécessaire, car avec mon nouveau four, j'aurais pu travailler directement à partir de l'objet en PLA imprimé en 3D. A 750 degrés, le PLA brûle sans laisser de traces.