La distribution - première partie

12 janvier 2016 :

Comme je l'ai expliqué à la fin du chapitre sur les cylindres, je fais un petit détour par la distribution avant de retourner au chapitre 9 consacré aux pistons et aux crosses de bielle.

Avant d'attaquer le support de coulisse proprement dit, je commence par les deux pièces accessoires, à savoir la pièce qui va supporter le pivot externe de la coulisse et le palier de la barre de relevage.

Pour cette pièce, on part d'un plat d'acier doux.

On dresse trois faces de façon à pouvoir le fixer dans l'étau et prendre de bonnes références sur deux faces.

En s'aidant de l'affichage digital de la fraiseuse, on perce les deux trous pour les vis de fixation et on carotte le trou dans lequel viendra se souder la bague d'acier qui supportera le coussinet.

Pour le coussinet, j'avais dans un premier temps pensé le faire totalement en bronze et assembler le braser sur la plaque par une brasure à l'argent. J'ai finalement opté pour une bague en acier dans laquelle viendra se fixer le coussinet en bronze. Cette méthode a l'avantage de pouvoir remplacer la brasure par le TIG que je maîtrise mieux sur des grosses pièces.

Et voilà les trous sont faits et la pièce est marquée pour le découpage.

Avant de découper, on profite d'avoir encore une circonférence complète pour positionner la bague en acier et la pointer. Le positionnement est très facile et on peut encore corriger lors du pointage si nécessaire.

Une fois les bagues pointées, il suffit de découper la plaque d'acier et de terminer les soudures.

Et voilà les pièces terminées. Il ne reste plus qu'à coller à la Loctite le centre en bronze.

Ici, pour éviter tout problème d'alignement des deux trous dans lesquels viendront se placer les pivots, je n'utiliserai pas une bague de bronze mais un coussinet plein qui sera percé en même temps que le trou dans le support lui-même. Ca manque peut-être de clarté, mais ce sera plus clair par la suite.

16 février 2016

Ouf, ils sont (presque) terminés ! Je parle ici des supports de coulisse.

J'avais une forte apprèhension et elle s'est révélée justifiée.

Je partais pour ces deux pièces de fonderies en bronze. Jusque là, rien de spécial, sinon que l'une des deux semblait un peu "tordue", et sur l'autre, l'ouvrier qui avait effectué l'ébavurage devait être le même que celui qui avait ébavuré un des deux cylindres. Je me demande s'il n'avait pas confondu le support de palier et le support de glissière avec des masselotes de coulée.

Enfin, en jouant serré, il y avait tout de même moyen de faire la pièce.

L'usinage en lui-même ne présente pas de difficultés particulières si ce n'est le fait qu'on passe beaucoup de temps au bridage des pièces et à leur mise d'équerre sur les différents supports.

En n'oubliant pas de ménager un "pivot" lorsqu'on pousse sur une surface qui n'est pas plane. Ici, comme je l'ai déjà fait précédemment, j'utilise un rond de laiton.

Et voilà les pièces terminée. Enfin, c'est ce que je croyais, car lorsque j'ai localisé exactement le point de perçage pour le pivot de la coulisse, celui-ci était trop excentré. Ca aurait pu marcher, mais ce n'était pas beau. Donc, après avoir dormi une nuit sur le problème, je décide de percer le trou au centre du bossage.

Pour le trou du palier destiné à recevoir la barre de relevage, je boulonne la partie supérieure du palier et perce ainsi à la limite des deux parties.

Un petit coup d'alésoir et c'est terminé.

Une vérification rapide montre que les trous sont bien alignés. J'entends déjà les mauvaises langues dire "oui, mais il a du plier les axes". Eh non, c'est une déformation optique due à l'objectif.

Bon, revenons au modification de l'emplacement des trous pour les axes. Si on les a déplacés, il faut aussi modifier en conséquence la position de la pièce par rapport au chassis. C'est gênant car j'ai déjà percé les trois trous de fixation de la pièce sur le longeron.

Pour les pièces en acier, pas de problème. On soude. Ici, on est sur du bronze. J'aurais probablement pu reboucher avec la brasure au cuivre, mais je n'ai pas trop envie d'aller travailler au chalumeau sur une pièce que j'ai essayé de fraiser avec le maximum de précision. On bouche donc le trou avec de la colle. Rien d'exceptionnel. C'est simplement une résine époxy chargée en fines particules métalliques. On peut la faire soi-même avec de l'araldite et de la limaille, mais ici j'avais déjà un tube.

J'en profite aussi pour refaire un ajout cosmétique sur une des pièces.

Après un coup de lime et de toile émeris, on croirais qu'elle sort de fonderie.

Pour les trous, on les reperce suivant les nouvelles cotes. Ici, comme le nouveau trou se trouve moitié moitié sur la résine et le métal, je perce avec une fraise à deux lèvres. Un foret classique aurait sans doute eu tendance à choisir le chemin le plus facile, en l'occurrence, la résine.

Et voilà. Personne n'y verra rien. Pour la fiabilité de la fixation, elle n'est en aucun cas remise en cause. Les vis vont prendre appuis sur la face interne de la pièce et les taraudages sont dans les longerons.

Et voici les deux pièces terminées. Encore quelques petits travaux d'égalisation ou de polissage, mais ce ne sera que tu cosmétique.

On vérifie quant même que la pièce se fixe bien sur le chassis. On ne sait jamais.

Et voilà, j'arrête ici temporairement ce chapitre, car je vais m'attaquer aux pistons, aux crosses de bielles et aux glissières.

9 mars 2016

Eh oui, après les pistons et les crosses de bielles, nous voici de retour à la distribution.

Ici, c'est strass et paillettes. En effet, travailler du bronze sans arrosage, les paillettes d'or volent de tous les côtés. Un peu comme la fonte, mais la couleur est différente.

Il faut d'abord débiter les blocs dans la matière.

Ensuite, après avoir mis les blocs à la cote en soignant particulièrement l'état de la surface inférieure du tiroir qui sera en contact de la glace du cylindre, on commence par fraiser la cavité par laquelle se fera l'échappement. Rien de bien compliqué, mais il faut quand même être assez précis dans les cotes.

Une fois cette opération un peu délicate terminée, on attaque la face supérieure du tiroir. Ici, il faut enlever de la matière donc on dégrossit avec une fraise ravageuse et on termine avec la fraise 4 dents.

Pour les blocs servant à bloquer les tiroirs sur les tiges, rien de spécial. On fraise la fente avec une grande fraise scie;

Et un peu de fraisage cosmétique plus tard, voici les deux assemblages terminés. Le bloc est dimensionné de façon à garder au moins 1 mm de jeux entre la face inférieur et le tiroir. Les trous dans le tiroir ayant un diamètre de 10 contre 8 pour la tige de commande, le tiroir pourra se soulever légèrement si de l'eau est rejetée par le cylindre et que les purgeurs n'ont pas été ouverts.

Et voici le tiroir monté dans la boîte à vapeur. Montage provisoire bien sûr.

20 mars 2016

Il faut tout de même que je prenne le temps de poster les dernières photos.

Tout d'abord les chapes destinées à coiffer les tiges de commandes des tiroirs. Il s'agit d'une pièce dont la fabrication ne présente pas de difficultés particulières.

Je pars d'un carré de 15.

Première opération, tourner la partie cylindrique. Comme hormis le diamètre final de la partie cylindrique, rien n'est critique, je vais au plus facile. Pour éviter de devoir monter le mandrin 4 mors, je fixe le carré dans une pince 5C carrée, tenue dans un bloc hexagonal. Une fois au bon diamètre, on perce le trou central dans lequel viendra se fixer la tige du tiroir. Le trou est ainsi bien concentrique à la partie externe qui elle viendra coulisser dans le guide.

On perce et on arrondi les angles à la ponceuse à bande. Il ne reste plus qu'à polir et à fixer la chape sur la tige avec une goupille élastique.

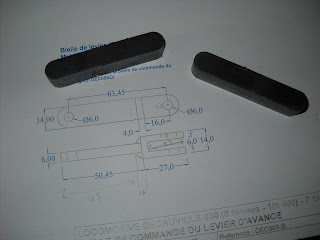

Une pièce un peu plus compliquée maintenant. La bielle de commande du tiroir. C'est la pièce qui fait la liaison entre la coulisse et le pendule.

Comme ce sont des pièces assez longues, je vérifie à tout hasard la rectitude des ébauches découpées au laser et bien m'en a pris. Elles sont bombées. A ce stade, rien de bien grave. Un coup de presse comme pour les bielles motrices et on n'en parle plus.

Comme pour les autres bielles, j'utilise le plateau magnétique, tout au moins pour la première partie.

Un petit coup sur chaque côté pour la mise à épaisseur.

On perce les trous et on découpe le trou dans lequel viendra se loger le coulisseau avec la fraise à carotter. Pour ne pas abîmer la surface du plateau, les trous ne sont pas débouchants. Pour le trou du coulisseau, il ne faudra même pas le terminer par la suite, car les millimètres restants seront enlevés lors de l'usinage de l'autre face.

Et voilà, on peut commencer à réduire l'épaisseur là où c'est nécessaire. A remarquer que pour cette opération de pur fraisage, le "bridage" à été renforcé par l'ajout de cales de fraisages sur le plateau, donnant ainsi une bonne assise à la pièce.

Pour l'autre côté, comme de grandes portions ont été évidées, je n'ai pas voulu prendre le risque d'utiliser le plateau magnétique. J'ai donc bridé la pièce directement sur la table de la fraiseuse en ajustant des cales pour remplir les espaces déjà évidés. Sur la photo, le fond du carottage n'a pas encore été atteint.

On termine par la fente dans laquelle viendra s'articuler le pendule.

Et voici les pièces terminées. Encore un petit coup de polissage et tout sera parfait.

Les coulisseaux. Si ces deux pièces ne sont pas très grandes, j'ai du réfléchir quelques jours avant de trouver une méthode satisfaisante pour les réaliser. Voici celle que j'ai choisi.

On commence par centrer la table rotative sur la fraiseuse et à initialiser le 0 des axes X et Y.

On monte un plat de 10 dans lequel, outre les trous pour les vis de fixation, on a percé et taraudé trois trous pour fixer le support du coulisseau. Le troisième trou n'est là que pour visser une vis d'extraction si le coulisseau venait à se coincer dans son logement.

Bien que le plat semble bien "plat", je donne quand même une légère passe de dressage. L'aspect moiré est dû aux vibration lors du fraisage.

On fixe le support du coulisseau et on déserre légèrement les deux écrous de fixation du plat.

On déplace la table suivant X de façon à avoir le centre de la fraiseuse sur la circonférence correspondant au diamètre médian de la coulisse, en l'occurrence 389 mm.

On peut alors faire coulisser le fer plat légèrement de façon à amener le centre de l'ébauche du coulisseau en coïncidence avec l'axe de la broche de la fraiseuse.

Une autre contrainte est le fait que les deux faces du coulisseau doivent être parfaitement symétriques. On trace donc au trusquin un diamètre sur chaque face en prenant garde de ne pas faire pivoter la pièce entre les deux marquages.

Pour les curieux, le "mini marbre" que j'utilise est constitué de "Bleu Bahia", une magnifique syénite à sodalite.

On peut maintenant placer le coulisseau dans son support en alignant le diamètre tracé avec l'axe X de la fraiseuse. La pièce est simplement immobilisée par trois vis de pression poussant sur un petit cylindre d'aluminium de façon à ne pas marquer la surface du coulisseau.

Pour les coulisses, je pars aussi d'ébauches découpées au laser. Ici, je gagne pas mal de temps, car si il ne s'agit pas de grandes pièces, leur façonnage aurait nécessité de passer par la fixation d'une ébauche sur le plateau du tour ce qui m'a été épargné ici.

Après un nettoyage de la calamine à la brosse rotative, les pièces sont serrées deux par deux et les trous sont percés. On est au moins certain d'avoir une parfaite correspondance des trous.

Les entretoises et les pivots sont usinés dans du Stub et brasés à l'argent.

Voici une pièce prête pour le brasage de l'entretoise. A remarquer la pige cylindrique située à l'autre extrémité de façon à ce que les deux flancs de la coulisse ne se resserrent pas lors du brasage. J'ai également placé un axe dans le trou d'extrémité et un autre (non présent sur la photo) dans les trous destinés à recevoir les pivots.

La brasure des pivots se fera lors d'une deuxième opération.

Si une des coulisse n'a nécessité aucun ajustage, l'autre montrait un peu de frottement mise en évidence ici par les parties où le bleu est parti. Après vérification de l'écartement des bras de la coulisse, le problème venait en grande partie du fait que ceux-ci étaient légèrement trop écartés.

Et voici les trois pièces assemblées.

Pour terminer, voici la bielle provisoire que j'ai faite pour commander la coulisse. Cette bielle à longueur variable permettra un ajustage fin de la longueur nécessaire avant la réalisation de la pièce finale.

27 avril 2016

Ouf, ça fait plus d'un mois. Il faut dire que ce ne sont pas les occupations qui ont manqués, la dernière avant la période de mauvais temps actuelle étant la préparation du jardin et du potager. Heureusement, la dépression (atmosphérique bien sûr ...) est arrivée et avec elle le retour dans l'atelier.

Nous en étions resté à une distribution à moitié montée. Il manquait encore quelques pièces.

Tout d'abord les biellettes de commande des pendules. Rien de spécial. On part d'ébauches découpées au laser et on fraise.

On termine à la lime et à la toile émeris.

Et voilà, on peut monter et avoir une vue d'ensemble. J'ai mis temporairement des boulons mais il faudra les remplacer par des axes.

C'est très beau, mais rien ne tourne. C'est ici qu'on se rend compte qu'il est quelquefois difficile de prévoir tout sur un plan. Bon, heureusement, ce ne sont que des détails.

Tout d'abord, les vis qui traversent les crosses pour immobiliser la garniture supérieure devaient être des vis de 4 à têtes hexagonales. Seul problème, les têtes sont dans le chemin de la bielle de commande des tiroirs. Il faut donc les remplacer par des vis à têtes fraisées. Là, rien de compliqué. Il faut juste chanfreiner les trous.

D'autre part, j'avais prévu un petit décrochement dans la surface externe de la crosse. Il ne pose pas de problème en soi, mais la bielle est quand même bien près de la crosse. Comme ce décrochement n'avait finalement qu'une fonction esthétique, j'ai décidé de le supprimer. Un petit coup de fraiseuse et il n'y paraît plus.

Voici la pièce initiale à gauche et la pièce modifiée à droite (les trous n'ont pas encore été chanfreinés).

Autre petit problème, encore des têtes de vis !!!

Il s'agit des quatre vis qui servent à fixer la contre-manivelle. Ici encore, je les remplace par des vis à têtes fraisées.

Et voici, c'est même plus beau. Etant donné la proximité des vis, j'ai du réduire légèrement le diamètre extérieur des têtes, mais pas de problème pour la résistance.

Comme la plupart des vis qui ont une fonction critique, je prends du 12.9.

Bon, on est prêt maintenant pour attaquer le réglage de la distribution. Seul problème, les coulisseaux restent pas dans leur position. Rien d'anormal dans la mesure où il n'y a rien pour les tenir. Il faut donc attaquer le mécanisme de relevage, tout au moins l'arbre et les biellettes.

Pour les manivelles qui viennent se fixer sur l'arbre, j'avais fait découper au laser des ébauches. Il suffit de les souder sur les manchons fabriqués au tour.

Voici les trois pièces prêtes à être soudées.

Pour les biellettes, rien de bien compliqué. Je pars d'ébauches découpées au laser, mais comme ce sont des pièces relativement fines, il ne faut pas se montrer trop gourmand lors du fraisage.

Hélas, lorsqu'elles sont terminées, je me rends compte qu'elles sont trop courtes. C'est étrange, car dans mes plans j'ai retrouvé la version initiale qui était plus longue. Donc, pour une raison dont je ne me rappelle plus (ça fait plus de trois ans), j'ai du penser à un moment donné qu'il fallait les raccourcir. Leçon de cette histoire, avant de modifier quoi que ce soit dans des plans, bien s'assurer qu'on a compris comment avait été conçue la première version et ne pas faire de changements à la légère. Ici, ça va se solder par une journée de travail perdu, mais dans certains cas, ça peut coûter beaucoup plus cher (en argent et en temps).

Pour les recommencer, je n'ai évidemment pas d'ébauches pré-découpées. Il faut les faire à l'ancienne. Je commence par découper les ébauches dans du plat de 15 et je trace le contour de la pièce en marquant au pointeau tous les points remarquables.

Et voilà les copeaux. Il y en a nettement plus que pour la première version.

Bon, ça prends du temps, mais finit par y arriver.

Pour limer les extrémités en arrondi, j'utilise deux rondelles tournées dans du Stub et trempées. N'étant pas attaquables à la lime, elles servent de guide.

Et voilà les nouvelles biellettes à comparer avec les anciennes plus courtes.

Pour immobiliser l'arbre de relevage dans la position désirée, j'ai fabriqué un étrier qui se serre sur l'arbre et vient prendre appuis sur une entretoise du chassis.

Et maintenant, nous sommes prêt pour commencer les réglages.

Tout d'abord avoir une référence pour mettre la coulisse verticale. J'utilise un Vé de traçage sur lequel je centre le mieux possible la coulisse et je trace une ligne au trusquin.

Pour identifier facilement les différentes positions des roues lors des réglages, j'ai bricolé un petit index en tôle boulonné sur le chassis et mis des repères sur la table de roulement de la roue. Par la suite, j'ai même recouvert la surface de papier de masquage (voir photos suivantes), car les marques sur le métal en tendance à s'effacer au contact des mains huileuses.

J'en profite aussi pour repérer la position médiane du tiroir par des marques sur la glace.

Et voilà, on termine les réglages par repérer les positions hautes et basses du coulisseau sur la coulisse.

Je ne rentre pas dans les détails du réglage de la distribution, considérant que d'autres l'on fait mieux que moi. D'autre part, il s'agit ici d'un réglage grossier, car dans mon cas, l'axe du pivot de la coulisse n'étant pas à la même hauteur que l'axe de la tige de commande du tiroir, la coulisse ne peut pas être positionnée verticalement dans sa position neutre. Lors du réglage définitif, il faudra sans doute fabriquer un petit dispositif pour positionner correctement la coulisse.

On peut maintenant commencer les préparatifs pour les essais à l'air comprimé.

Je commence par les bourrages. Pour éviter de pourrir toutes les pièces avec de la graisse, j'utilise des bourrages secs, en l'occurrence, un morceau de mèche de coton entouré d'une bande de téflon. Je n'ai pas une attirance particulière pour le téflon, mais pour les essais ça devrait marcher.

Dans le même ordre d'idée, les joints sont découpés dans des boîtes de céréales.

Et voilà, tout est prêt.

Et miracle, ça tourne !

Bon, il faudra encore quelques réglages et quelques finitions, mais c'est déjà un grand pas qui me permet de clôturer ici le chapitre de la distribution et plus généralement des moteurs.

8 juillet 1018

Voilà, pour ceux qui seraient un peu perdu, nous sommes occupé à faire un petit retour à partir du chapitre 19 sur la tôlerie. Je ne voulais pas me lancer dans la fabrication du levier de relevage avant d'avoir terminé les bâches à eau. C'est maintenant chose faite et on peut continuer.

Je commence par la poignée de verrouillage. Pour cela, j'ai divisé la pièce en quatre morceaux qui sont usinés à la fraiseuse et assemblés par brasure à l'argent.

Voici une photo du dispositif utilisé pour maintenir les pièces ensembles. Rien de bien sorcier. Une entretoise entre les deux chapes. Pour le reste, il faut juste trouver les morceau de briques réfractaires qui vont bien.

Et voici la pièce brasée. Il reste encore à faire quelques finitions. Pendant qu'elle trempait dans l'acide, j'en ai profité pour fabriquer la poignée elle-même.

Pour la poignée, je pars d'un carré de 12. Rien de bien spécial.

Voilà un aperçu de l'assemblage final. Le ressort de rappel est découpé dans un vieux ressort spirale.

Le secteur troué ainsi que le corps de la poignée ont été découpé au laser. Ca m'a évité de percer les trous manuellement. Une fois le secteur bien positionné, on peut tracer et percer le trou dans la poignée.

Et voilà une vue ded l'ensemble monté. J'ai ajouté un petit ergot de positionnement qui rentre dans les trous. Pour l'axe, il faudra que je trouve mieux qu'un foret de 3, mais bon, en attendant ça le fait.

Voilà le système de relevage presque terminé. Il reste encore à fabriquer la tringlerie mais là, ce n'est qu'un plat avec deux trous que je percerai lors du montage final. On peut maintenant retourner au chapitre consacré à la tôlerie.